Experiments on factors affecting fatigue performance of bridge cable steel wires

-

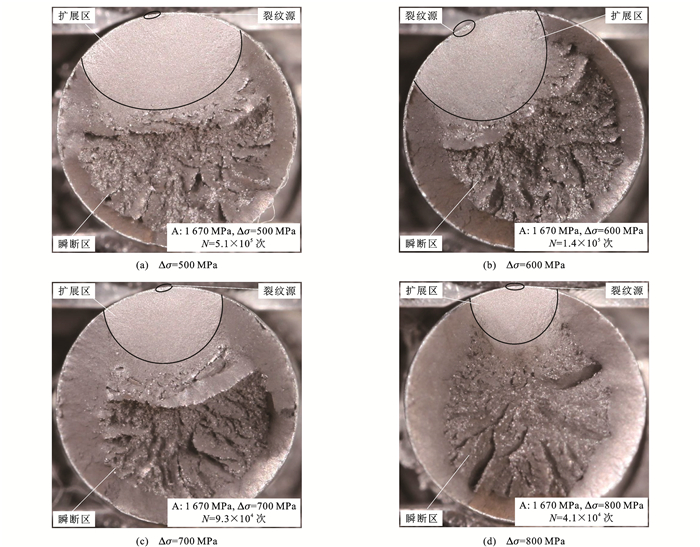

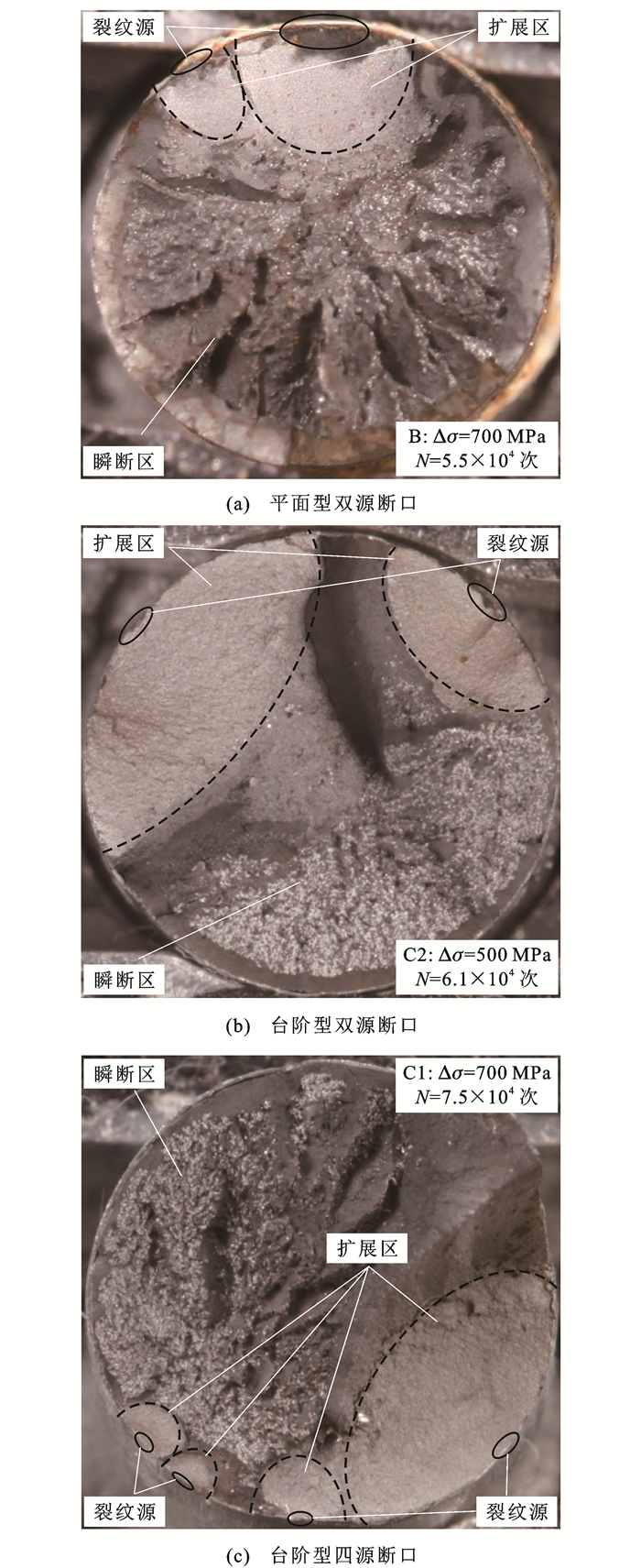

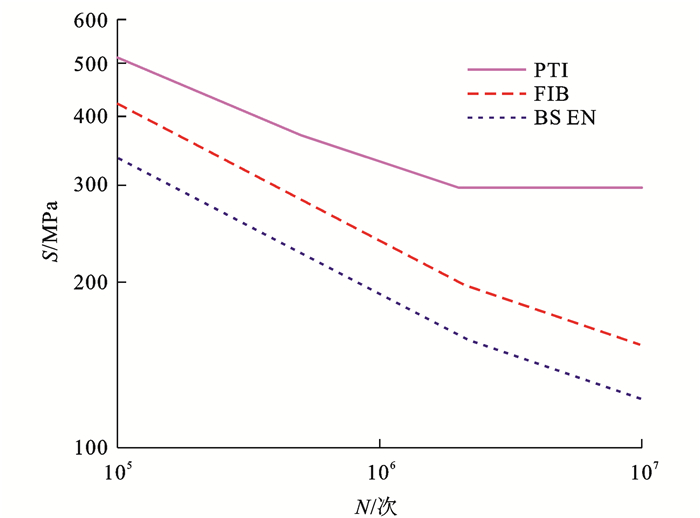

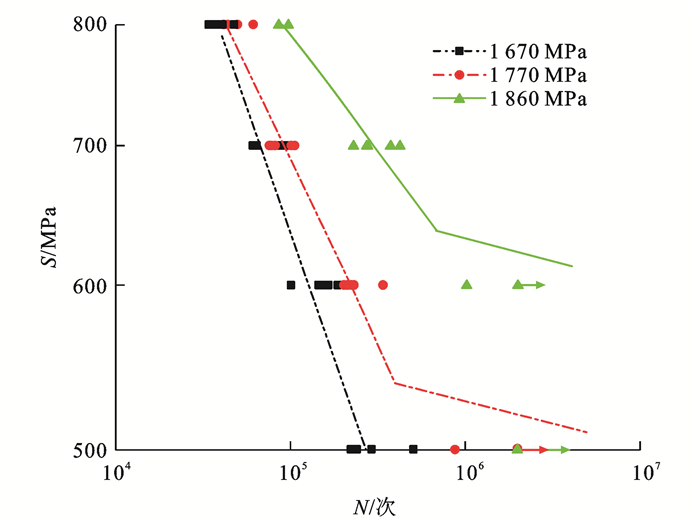

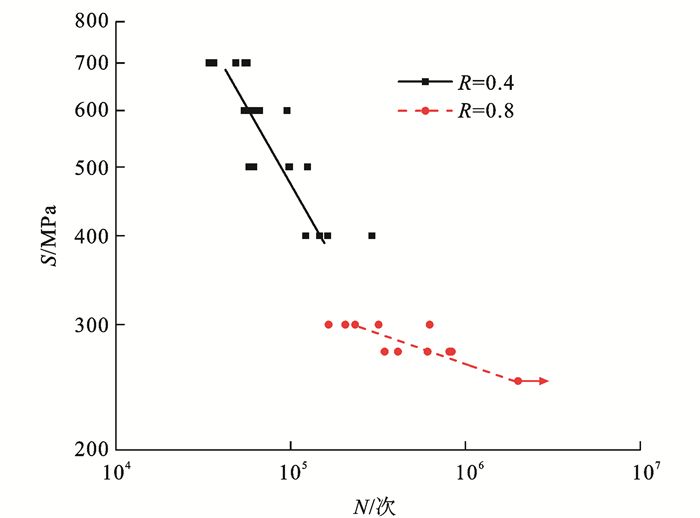

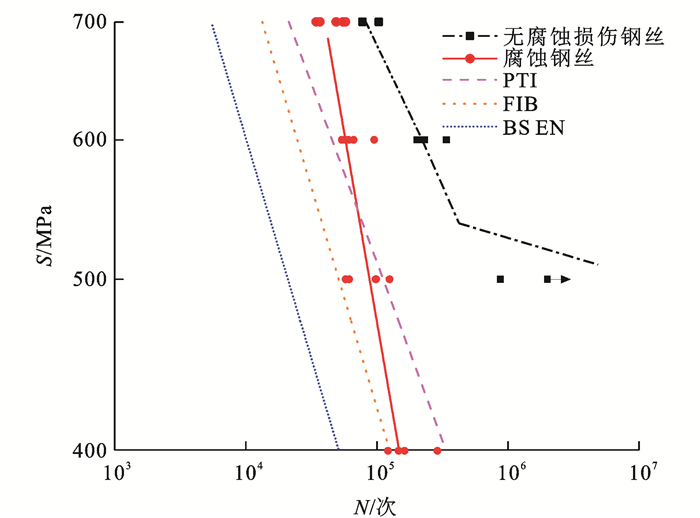

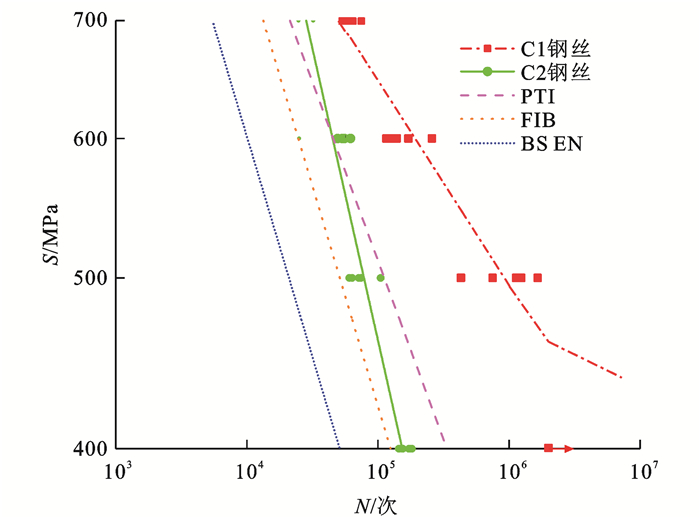

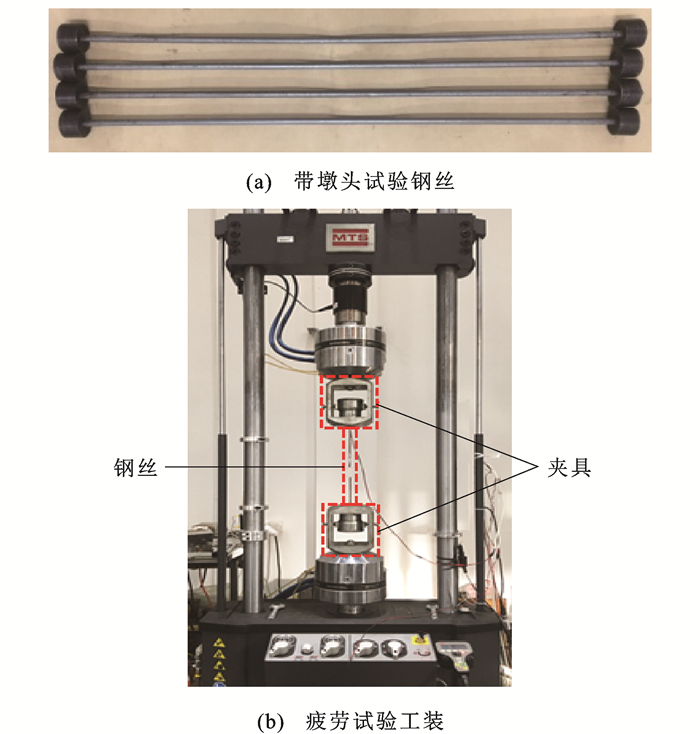

摘要: 为研究桥梁缆索钢丝的疲劳与腐蚀疲劳性能,采用不同强度等级新钢丝、服役7年的斜拉桥拉索钢丝和人工加速腐蚀钢丝开展了缆索钢丝疲劳与腐蚀疲劳试验;根据典型疲劳断口宏观形貌特征,探究了缆索钢丝的疲劳断裂机制;采用威布尔分布函数拟合了缆索钢丝的应力-疲劳寿命曲线,对比了不同钢丝应力-疲劳寿命曲线的差异,揭示了强度等级、应力比、腐蚀损伤和腐蚀疲劳损伤4个关键因素对缆索钢丝抗疲劳性能的影响规律,并建议了相应的疲劳强度曲线。试验结果表明:钢丝未发生腐蚀时抗疲劳性能良好,随着强度等级的提高,缆索钢丝的疲劳强度显著增大,对应的疲劳极限也逐渐上升;缆索钢丝的疲劳强度随应力比的增大而显著减小;腐蚀和腐蚀疲劳损伤均会大幅降低缆索钢丝的疲劳强度,腐蚀疲劳损伤对缆索钢丝剩余疲劳寿命的影响大于单一腐蚀损伤;新钢丝的疲劳裂纹起源于表面划痕或材料不均匀处,对于带腐蚀和腐蚀疲劳损伤的钢丝,蚀坑处存在显著的应力集中,疲劳裂纹源形成于钢丝表面蚀坑处,多源裂纹萌生与裂纹不规则扩展的几率增大;桥梁缆索抗疲劳设计与安全评估时应综合考虑钢丝强度等级、应力比、腐蚀和腐蚀疲劳损伤的影响,试验采用国内桥梁缆索广泛使用的钢丝,得到的疲劳强度可供桥梁缆索抗疲劳设计与寿命预测时参考。Abstract: To study the fatigue and corrosion fatigue performance of bridge cable steel wires, fatigue and corrosion fatigue experiments of cable steel wires were conducted by using new steel wires of different strength grades, cable steel wires of a cable-stayed bridge in service for seven years, and steel wires treated with artificially accelerated corrosion. According to the macroscopic morphology characteristics of typical fatigue fractures, the fatigue fracture mechanism of cable steel wires was explored. The Weibull distribution function was adopted to fit the stress-fatigue life curves of cable steel wires, and differences in the stress-fatigue life curves of different steel wires were compared. The influences of four key factors including the strength grade, stress ratio, corrosion damage, and corrosion-fatigue damage on the fatigue resistance of cable steel wires were revealed, and the corresponding fatigue strength curves were suggested. Test results show that the uncorroded steel wires have excellent fatigue resistance. With the increase in the strength grade, the fatigue strength of cable steel wires increases significantly, and the corresponding fatigue limit improves gradually. The fatigue strength of cable steel wires decreases significantly as the stress ratio improves. Both the corrosion damage and corrosion-fatigue damage significantly reduce the fatigue strength of cable steel wires, and the remaining fatigue life of cable steel wires is greatly affected by the corrosion-fatigue damage than the single corrosion damage. The fatigue cracks of the new steel wires derive from the surface scratch or uneven places of the material. For the steel wires with corrosion damage and corrosion-fatigue damage, the stress concentration is significantly found at the corrosion pit, the fatigue cracks are originated from the corrosion pit on the steel wire surface, and the probabilities of multi-source crack initiation and irregular crack propagation increase. The influences of strength grade, stress ratio, corrosion damage, and corrosion-fatigue damage of steel wires should be considered comprehensively in the bridge cable fatigue resistance design and safety assessment. The steel wire widely used in bridge cables in China is used in the test, and the fatigue strength obtained can be referenced by the fatigue resistance design and life prediction of bridge cables.

-

Key words:

- bridge engineering /

- cable wire /

- strength grade /

- stress ratio /

- corrosion fatigue /

- fatigue strength

-

0. 引言

近年来, 中国高速公路得到迅速发展, 截至2008年底, 全国的高速公路通车里程已达6.03万公里, 为社会经济发展做出了巨大贡献。然而, 在高速公路基础设施和交通运输快速发展的同时, 也存在重建设、轻视营运管理等现象, 以至于高速公路的运营管理水平跟不上高速公路迅速发展而造成高速公路的总体服务水平不高, 主要表现在交通事故频发、道路失修失养情况严重、交通拥堵时有发生、服务区管理水平差及用户投诉不断增加等方面, 这些都将影响着高速公路的健康持续发展。客户满意是20世纪80年代中后期出现的一种经营思想, 是客户关系管理(CRM)体系的重要组成部分。客户满意度是客户满意的量化统计指标, 描述了客户对产品或服务的认知(期望值)和感知(实际感受值)之间的差异, 可以测量客户满意的程度。客户满意度的研究有助于企业明确产品或服务存在的问题, 识别客户隐含、潜在的需求及对产品或服务的创新和持续改进, 发展独特的营销战略和全面提升企业的市场竞争能力。目前, 国内高速公路服务行业已经认识到高速公路客户满意度的评价能帮助高速公路运营管理部门改善运营质量, 提升服务水平, 并开始了客户满意度评价的相关探索和实践, 有的高速公路运营公司如宁沪公司已开始实施客户满意度战略。但是, 目前高速公路客户满意度研究在测评模型、指标体系和评价方法等方面都处于探索阶段, 没有形成较成熟理论模型和适用的评价方法。本文试图从分析高速公路服务特性入手, 剖析高速公路客户满意度内涵, 构建高速公路客户满意度模型, 在此基础上, 构建高速公路客户满意度评价指标体系, 提出了基于Fuzzy-AHP的高速公路客户满意度评价方法, 并通过实例验证该方法的有效性。

1. 高速公路服务及客户满意度概念

1.1 高速公路服务概念及特性

高速公路服务是在人、车、物的空间位移过程中, 由高速公路系统提供的满足顾客运输需求的活动, 其内涵如下[1]。

(1) 高速公路服务的主体即服务的提供者是高速公路系统, 是由高速公路基础设施及附属设施、高速公路运营管理系统和高速公路服务环境三部分构成; 高速公路服务的客体即服务的顾客包括人(驾驶员和乘客)、车辆、货物。

(2) 高速公路服务的内容主要包括: 道路行驶服务和一些附属性服务。道路行驶服务是高速公路基本服务功能和核心服务产品, 也是高速公路使用者的基本消费目的。高速公路提供的道路行驶服务产品所具有的“快捷、舒适、安全、经济”等质量特征是二级、三级等其他低等级公路所不具备的。同时, 高速公路由于全封闭的特点, 决定了其运营活动中存在着为顾客提供餐饮、购物、休息、加油、救援等附属性服务的市场需求。

(3) 高速公路服务本质上是一系列活动, 活动包括系统与客户接触的活动和系统内部的活动。系统与客户接触的活动(如行车活动、收费活动)是服务的真实瞬间, 是客户感知质量的关键; 系统内部的活动是指系统内部的经营管理活动, 如交通流的组织与管理、道路实施的养护管理等。

(4) 高速公路系统作为服务的提供方, 为满足客户的运输需求, 需要提供服务条件、服务环境和服务活动。服务条件、服务环境和服务活动是高速公路服务的三个基本构成要素。

高速公路服务同有形产品相比, 具有看不见、摸不着的特征, 很难直观、准确地描述, 其具有服务的一般特性, 即无形性、差异性、不可分割性和不可存储性; 同时, 高速公路服务除具有服务的一般特点外, 还具有一些与运输特性相关的特点, 如准公共性、拥挤性、劳动密集程度低、定制性程度低等。高速公路服务的特性决定了其客户满意度评价既有服务行业客户满意度评价的共同性, 也有区别普通服务业客户满意度评价的特殊性。

1.2 高速公路服务客户满意度

通过对高速公路服务概念及其特性的分析, 结合客户满意度的内涵, 可知高速公路客户满意度是指客户根据行车前服务期望与行车过程中的服务质量感知之间的差距, 以及行车获得的效用收益和行车成本之间比较, 对高速公路服务质量的整体满意程度。

2. 高速公路服务客户满意度模型

2.1 客户满意度模型分析

客户满意度模型是用来解释客户满意度的形成过程, 至今有代表性的理论模型有期望不一致模型、Kano模型、客户满意度指数模型(SCSB、ACSI、ECSI)[2-4]。期望不一致模型是美国营销学者Oliver于1980年提出的, 该模型基于客户的期望和客户对产品或服务的绩效感知的比较判断来解释客户满意的形成过程。Kano模型是日本全面质量管理专家Kano博士提出的, 其核心思想是企业的产品质量和客户满意度密切相关。Kano模型是一个典型的定性分析模型, 一般不直接用来测量客户的满意度, 它常用于对绩效指标进行分类, 帮助企业了解不同层次的客户需求, 找出客户和企业接触点, 识别使客户满意的至关重要的因素。20世纪90年代以来, 许多国家都展开了全国性的客户满意度指数测评工作, 以此来提高本国企业的竞争力。瑞典率先于1989年建立了全国性的客户满意度指数(SCSB)模型, 此后, 美国和欧洲相继建立了各自的客户满意度指数ACSI模型(1994)和ECSI模型(1999)。其中最具影响和代表性的是ACSI模型, 与其他模型相比, 该模型科学利用了客户的消费认知过程, 能客观反映出消费者对服务质量的评价, 综合反映出客户的满意程度。

2.2 高速公路客户满意度模型的构建

参考国内外客户满意度模型的研究成果, 并根据高速公路服务的概念及特性, 本文构建的高速公路服务客户满意度模型见图 1, 模型描述如下。

(1) 该模型继承了ACSI模型的基本架构和一些核心概念, 如客户期望、感知质量、客户满意、客户抱怨以及客户忠诚, 但又对ASCI进行了修正, 主要表现为: 模型针对高速公路服务的特性, 将感知质量进一步分为条件感知质量、环境感知质量和活动感知质量, 去掉了感知价值这个潜在变量。

(2) 条件感知质量是指客户对高速公路服务条件即道路及沿线设施质量水平的感知, 主要包括路面平整性、标志标线规范清晰、防护隔离设施设置的合理有效和外延服务(停车、休息、餐饮、加油和汽修等)便利性; 环境感知质量是指客户对高速公路服务环境即客户行车环境和外延服务环境质量水平的感知, 主要包括路容路貌景观(景观包括线形、构造物和绿化)、外延服务环境、行车畅通性、收费排队时间和信息提供水平; 活动感知质量是指客户对高速公路系统在提供服务时进行的各种服务活动的质量水平的感知, 主要表现在收费(收费员业务技能和文明服务)、外延服务、路政服务(依据合法性、程序规范性、执法行为文明和执法效率等方面)和排障服务(排障速度、收费依据、收费价格和服务态度等方面)等; 客户期望是指客户对将要接受的高速公路服务的一种预期, 来源于高速公路整体形象、口碑、客户行车经历和需求与偏好; 客户忠诚是指客户重复消费高速公路的态度和行为, 其中态度忠诚是指对高速公路正面口碑的宣传, 行为忠诚表现为路网中出现多路径选择时客户的选择和在某些不便的情况下(如道路维护)客户是否体谅并继续保持等; 客户抱怨主要体现在客户对投诉处理的时效性和投诉处理的合理性两方面。

3. 客户满意度评价指标体系的构建

3.1 指标体系构建的原则

高速公路客户满意度评价指标体系的构建是对高速公路服务满意度的特性进行理论分析和概括的过程, 构建应遵守以下原则[4-5]。

(1) 完整性。

从多方面、多层次反映客户对高速公路服务的需求, 从而使指标体系能对高速公路客户满意做出全面、综合的评价。

(2) 重要性。

指标体系中的指标必须是客户认为重要的, 由客户来确定评价指标体系是构建评价指标体系的基本要求, 要准确把握客户的需求, 选择客户认为最关键的评价指标。

(3) 独立性。

指标体系中的各要素之间必须有较高的区分度, 容易识别并独立存在。

(4) 可操作性。

主要是指标的可靠性和有关数据收集的可行性, 同时, 评价指标必须可控制。满意度评价会使客户产生新的期望, 促使企业采取改进措施。但如果企业在某一领域还无条件或无能力采取行动加以改进, 则应暂不采用这方面的评价指标。

3.2 指标体系构建的方法

系统综合评价指标体系的构建方法有专家主观评定和比较判定法及数据统计分析法[6]。前者适合于资料有效、主要依据专家经验知识来确定指标的评价对象, 最著名的就是德尔菲(Delphi)法, 该方法主观性强, 耗时成本高, 但较实用; 后者适用于具有定量评价指标的被评价对象, 主要有主成分分析、基于区分度的分析、基于相关性的分析和基于回归分析的方法等, 该类方法需要大量样本, 而很多时候大量样本很难获得。在本文的研究中采用前一种方法, 即由小样本的车主用户(4位)、高速公路各级运营管理人员(8位)和运管管理专家(8位)组成专家组(共20位), 用Delphi法构建评价指标体系。

3.3 指标体系的构成

构建客户满意度指标体系是有效实施客户满意度调查的关键, 它很大程度上决定了评价结果的可靠性和有效性。然而, 在客户满意度模型中客户期望、客户对质量的感知以及客户满意度、客户忠诚和客户抱怨均为隐变量, 是不可直接测评的。我们需要对隐变量进行逐级展开, 直到形成一系列可以直接测评的指标, 这些逐级展开的可直接测评的指标就构成了客户满意度评价指标体系。客户满意度评价指标体系是一个多指标的结构, 应用层次化结构设定评价指标, 能够由表及里、深入清晰地表达客户满意度评价指标体系的内涵[4]。根据高速公路服务客户满意度模型, 结合层次分析法的原理, 采用Delphi法, 建立高速公路服务客户满意度评价指标体系见图 2。

4. 高速公路客户满意度评价模型

4.1 综合评价方法分析

高速公路客户满意度评价是多层次、多指标的综合评价。目前, 用于多目标决策的综合评价方法很多, 如层次分析法(Analytic Hierarchy Process, AHP)、广义函数法、模糊综合评判法(Fuzzy Comprehensive Evaluation, FCE)、主成分分析法、因子分析法以及数据包络分析法(Data Envelopment Analysis, DEA)等[7-9], 具体如下。

(1) 层次分析法用于建立决策体系的分层评价结构, 并利用专家调查所得的判断矩阵求出各项指标的权重。

(2) 广义函数法是在已知权重和所有分项的指标值后, 再经过分级标定, 把指标值转化为得分, 然后采用加权求和的方法得到总分。

(3) 模糊综合评判法是依次确定因素(指标)集、评判集, 并通过单因素评判得到模糊矩阵, 用模糊矩阵与权重向量共同得到综合评判结果。

(4) 主成分分析法和因子分析法都是在已知多个样本数据的条件下, 计算各指标的相关矩阵, 得到主成分或主因子, 从而确定综合评价指标的计算, 因子分析法是主成分分析法的推广。

(5) 数据包络分析法是美国著名运筹学家查恩斯等人以相对效率概念为基础, 以凸分析和数学规划为工具建立的以他们的名字命名的DEA模型。DEA法不仅可对同一类型各决策单元的相对有效性做出评价与排序, 而且还可进一步分析各决策单元非DEA有效的原因及其改进方向, 从而为决策者提供重要的管理决策信息。

各种方法所需要的前提条件不同, 考虑问题的侧重点也不同, 选择不同的评价方法可能导致不同的评价结果。因此, 在对具体评价时应具体问题具体分析, 根据被评价对象的本身特性, 在遵循客观性、可操作性和有效性原则的基础上选择合适的评价方法, 还可以对多种可行的评价方法进行组合, 取长补短, 尽量减少单一方法产生的偏差, 有利于提高综合评价结果的准确度。组合评价方法有FCE-AHP[10-11]、DEA-AHP-FCE[12]等, 考虑到高速公路客户满意度评价指标体系具有明显的层次结构, 以及客户满意概念的模糊性, 本文的评价方法选用基于FCE-AHP的综合评价方法。

4.2 基于FCE-AHP的客户满意度评价模型

FCE-AHP方法是模糊综合评价和层次分析法相结合的组合评价方法, 其具体的方法和步骤如下。

(1) 确定评价因素集、权重向量和评语集。

评价指标体系中的指标组成了因素集X, 各个指标对于上一层因素的重要性赋值的向量为权重向量W, 评语集

V={V1‚

为各要素可能得到的各种评价的集合, 包括n种评判(或等级), 本文设定5个等级, 即

V = {V1, V2, …, V5}= {很满意, 满意, 一般满意, 不满意, 很不满意}

(2) 建立评价因素的权重分配矩阵。

由于各因素所处的地位和作用不同, 因此可用权重向量

来描述其在客户满意度评价中的相对重要程度。权重的确定一般可以根据AHP法得到[9]。

(3) 建立模糊评判矩阵R, 即

每一个评价对象都应建立一个综合评价矩阵R, 其中

为第i个因素ui的单因素评价, rij表示第i个因素ui(1≤ i ≤m)在第j(1≤ j ≤n)个评语Vj上的频率分布, 一般将其归一化, 使之满足 = 1。

(4) 模糊综合评价。由

Bk=(bk1, bk2, bk3, bk4, bk5)

可计算出

B=(b1, b2, b3, b4, b5)

再对其进行归一化处理, 就可以得到目标层指标X对于评语集V的隶属向量B′, B′中(b′1, b′2, b′3, b′4, b′5)表示目标层指标X对于评语集{V1, V2, …, V5}的隶属度, 按照最大隶属度原则评价高速公路客户满意度等级。

(5) 去模糊化处理。

为了便于评价对象(各高速公路路段)之间客户满意度的横向比较, 可以把模糊评价结果B去模糊化处理, 将其单点映射到闭区间[0, 100], 从而得到评价结果的实数分值为

式中: L为n维实线性空间的行向量; l(·)为评语集V到闭区间[0, 100]中n个点的映射。本文中n为5, 则L为(100, 75, 50, 25, 0)。

5. 实例分析

5.1 构造判断矩阵并计算权重

本文以江西省昌九高速公路为例, 按照上述的方法和步骤, 采用图 2所示的评价指标体系, 对其进行客户满意度评价。用指标体系构建时的专家组即由20位小样本的车主用户、高速公路各级运营管理人员和运管管理专家组成的专家组对指标体系中各评价指标之间的相对重要性做出合理的评价并进行打分, 通过归纳整理得出相应的判断矩阵。

判断矩阵、权重计算结果和一致性检验具体见表 1~5。其中λmax为判断矩阵的最大特征根; CI为判断矩阵的一般一致性指标; RI为判断矩阵的平均随机一致性指标; CR为判断矩阵的随机一致性比率; Wk为第2层第k个因素Xk的权重; Wkj为第3层因素中Xk槽位第j个因素Xkj的权重。

表 1 X的判断矩阵和权重Table 1. Judgement matrix and weights of XX X1 X2 X3 X4 权重Wk X1 1 4 5 9 0.613 6 X2 1/4 1 2 5 0.208 3 X3 1/5 1/2 1 4 0.132 1 X4 1/9 1/5 1/4 1 0.046 0 注: λmax=4.108 5, CI=0.036 2, RI=0.90, CR=0.040 6 < 0.1, 一致性检验通过。 表 2 X1的判断矩阵和权重Table 2. Judgement matrix and weights of X1X1 X11 X12 X13 X14 权重Wk1 X11 1 4 7 9 0.631 3 X12 1/4 1 3 5 0.218 4 X13 1/7 1/3 1 4 0.106 3 X14 1/9 1/5 1/4 1 0.044 0 注: λmax=4.190 0, CI=0.063 3, RI=0.90, CR=0.071 1 < 0.1, 一致性检验通过。 表 3 X2的判断矩阵和权重Table 3. Judgement matrix and weights of X2X2 X21 X22 X23 X24 X25 权重Wk2 X21 1 3 1/3 1/2 2 0.168 1 X22 1/3 1 1/4 1/3 2 0.094 9 X23 3 4 1 2 4 0.407 4 X24 2 3 1/2 1 3 0.253 2 X25 1/2 1/2 1/4 1/3 1 0.076 3 注: λmax=5.162 5, CI=0.040 6, RI=1.12, CR=0.036 3 < 0.1, 一致性检验通过。 表 4 X3的判断矩阵和权重Table 4. Judgement matrix and weights of X3X3 X31 X32 X33 X34 X35 权重Wk3 X31 1 2 2 1 5 0.300 7 X32 1/2 1 2 1/3 3 0.163 8 X33 1/2 1/2 1 1/4 1 0.095 9 X34 1 3 4 1 5 0.370 3 X35 1/5 1/3 1 1/5 1 0.069 3 注: λmax=5.135 5, CI=0.027 6, RI=1.12, CR=0.024 6 < 0.1, 一致性检验通过。 5.2 模糊综合评价

为使所获得的评价资料具有相对客观性和准确

表 5 X4的判断矩阵和权重Table 5. Judgement matrix and weights of X4X4 X41 X42 权重Wk4 X41 1 3 0.750 X42 1/3 1 0.250 注: λmax=2.000 0, CI=0.000 0, RI=0.00, CR=0.000 0 < 0.1, 一致性检验通过。 性, 实例研究中设计了调查问卷, 并在昌九高速公路服务区发放问卷1 000份, 回收有效答卷820份。对问卷调研结果进行统计汇总和计算, 得到了准则层Xk关于评语集V的模糊评价矩阵R=(mij/n′)16×5,

其中, mij为各评价因素在评价等级Vj的分布频数, n′为参与评价的有效人数(本例中n′为820)。问卷表的内容设计和和具体统计结果(模糊偏好值)见表 6。

表 6 调查内容及模糊偏好值Table 6. Survey content and values of fuzzy preference目标 分类评价指标 单项评价指标 模糊偏好关系值 很满意 满意 一般满意 不满意 很不满意 X X1 X11 0.30 0.45 0.20 0.05 0.00 X12 0.25 0.35 0.20 0.12 0.08 X13 0.20 0.38 0.22 0.16 0.04 X14 0.20 0.45 0.24 0.11 0.00 X2 X21 0.25 0.33 0.26 0.12 0.04 X22 0.12 0.36 0.28 0.16 0.10 X23 0.24 0.38 0.24 0.10 0.04 X24 0.20 0.32 0.28 0.15 0.05 X25 0.20 0.28 0.32 0.12 0.08 X3 X31 0.22 0.40 0.26 0.07 0.05 X32 0.25 0.38 0.25 0.10 0.02 X33 0.10 0.20 0.36 0.25 0.09 X34 0.08 0.12 0.36 0.34 0.10 X35 0.12 0.43 0.25 0.16 0.04 X4 X41 0.00 0.20 0.36 0.34 0.10 X42 0.12 0.36 0.32 0.20 0.00 对R进行模糊矩阵运算, 首先得到准则层Xk对于评语集V的隶属向量Bk, 即

很满意满意一般满意不满意很不满意

然后得到目标层X对于V的隶属向量B为

B=WR=(0.238 1, 0.381 2, 0.234 0, 0.111 7, 0.035 3)

5.3 去模糊化处理及综合评分计算

根据去模糊化处理方法

计算出服务条件、服务环境、服务活动、客户抱怨及客户满意度的综合得分为

5.4 结果分析

(1) 根据最大隶属度原则, 可以得到昌九高速公路客户满意度的总体评价、服务条件评价和服务环境评价等级为“满意”, 这也充分反映了昌九高速公路刚刚实施完技术改造、服务区整治和文明服务形象工程的成效; 同时, 我们也能看到在服务活动和客户抱怨两个方面均处于“一般满意”, 尤其是在排障服务方面有34%的客户表示不满意, 这些都是今后营运管理方面需要重点改进的地方。

(2) 从去模糊化处理得到的总体满意度分值和各分项满意度分值可以进一步横向比较不同路段或同一路段不同分项之间的客户满意度水平。在本实例中, 服务条件的客户满意度评价分值最高为71.137 5分, 客户抱怨分值最低为46.125 0分, 而综合评价分值为66.892 5分。

6. 结语

(1) 高速公路客户满意度的评价对高速公路运营管理部门改善运营质量、提升服务水平和树立良好的社会形象具有十分重要的现实意义。

(2) 高速公路服务概念及其特性的分析是构建高速公路客户满意度模型的基础。高速公路服务具有服务的一般特性, 即无形性、差异性、不可分割性和不可存储性, 同时还具有一些与运输特性相关的特点, 如准公共性、拥挤性、劳动密集程度低、定制性程度低等。高速公路客户满意度模型中包含7个潜变量, 其中客户期望、条件感知质量、环境感知质量和活动感知质量是前提变量, 客户满意度、客户抱怨和客户忠诚是结果变量。

(3) 本文遵循完整性、重要性、独立性和可操作性原则, 用Delphi法从服务条件、服务环境、服务活动和客户抱怨四方面构建了具有层次结构(3层)高速公路客户满意度评价指标体系

(4) 本文将层次分析法和模糊数学原理相结合, 建立了高速公路客户满意度的模糊层次综合评价模型, 并对昌九高速公路进行了客户满意度评价。通过对评价结果的分析, 论证了该模型在高速公路服务客户满意度评价上的合理性和有效性。

-

表 1 不同试验工况缆索钢丝的质量损失率和表面形貌

Table 1. Mass loss rates and surface morphologies of cable steel wires under different test conditions

钢丝类别 A类 B类 C类 C1 C2 数量 60 34 20 17 质量损失率% 均值 4.26 2.10 2.70 标准差 0.77 0.55 0.75 表面形貌

表 2 缆索钢丝疲劳试验结果

Table 2. Fatigue test results of cable steel wires

钢丝类别 应力幅/MPa 应力比 数量 疲劳寿命/万次 A类 1 670 MPa 800 0.4 5 3.4~4.7 700 5 6.1~9.8 600 5 10.1~18.6 500 5 22.1~50.5 1 770 MPa 800 0.4 5 4.1~6.1 700 5 7.6~10.6 600 5 20.2~33.9 500 5 87.3~200.0* 1 860 MPa 800 0.4 5 8.5~9.8 700 5 22.9~42.3 600 5 101.9~200.0* 500 5 200.0* B类 1 770 MPa

预腐蚀700 0.4 5 3.4~5.7 600 5 5.4~9.5 500 5 5.8~12.5 400 4 12.2~29.2 300 0.8 5 16.5~62.5 275 5 34.5~82.9 250 5 200.0* C类 C1 700 0.4 5 5.3~7.5 600 5 11.6~25.8 5 500 42.9~165.4 400 5 200.0* C2 700 0.4 2 2.5~3.2 600 5 2.5~6.0 500 5 6.1~10.5 400 5 14.4~18.0 -

[1] ZHOU Yu-fen, CHEN Su-ren. Investigation of the live-load effects on long-span bridges under traffic flows[J]. Journal of Bridge Engineering, 2018, 23(5): 04018021. doi: 10.1061/(ASCE)BE.1943-5592.0001214 [2] 毛伟琦, 胡雄伟. 中国大跨度桥梁最新进展与展望[J]. 桥梁建设, 2020, 50(1): 13-19. doi: 10.3969/j.issn.1003-4722.2020.01.003MAO Wei-qi, HU Xiong-wei. Latest developments and prospects for long-span bridges in China[J]. Bridge Construction, 2020, 50(1): 13-19. (in Chinese) doi: 10.3969/j.issn.1003-4722.2020.01.003 [3] WATSON S C, STAFFORD D G. Cables in trouble[J]. Civil Engineering, 1988, 58 (4): 38-41. [4] 宋神友, 薛花娟, 陈焕勇, 等. 伶仃洋大桥锌-铝-稀土合金镀层钢丝腐蚀-疲劳耦合试验研究[J]. 桥梁建设, 2022, 52(2): 24-30. https://www.cnki.com.cn/Article/CJFDTOTAL-QLJS202202004.htmSONG Shen-you, XUE Hua-juan, CHEN Huan-yong, et al. Experimental research on corrosion-fatigue coupling of Zn-Al-rare earth alloy coated steel wires of Lingdingyang Bridge[J]. Bridge Construction, 2022, 52(2): 24-30. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-QLJS202202004.htm [5] HAMILTON Ⅲ H R, BREEN J E, FRANK K H. Investigation of corrosion protection systems for bridge stay cables[D]. Austin: University of Texas, 1995. [6] 王力力, 易伟建. 斜拉索的腐蚀案例与分析[J]. 中南公路工程, 2007(1): 93-98. doi: 10.3969/j.issn.1674-0610.2007.01.023WANG Li-li, YI Wei-jian. Cases analysis on cable corrosion of cable-stayed bridges[J]. Central South Highway Engineering, 2007(1): 93-98. (in Chinese) doi: 10.3969/j.issn.1674-0610.2007.01.023 [7] MORGADO T L M, SOUSA E BRITO A. A failure analysis study of a prestressed steel cable of a suspension bridge[J]. Case Studies in Construction Materials, 2015, 3: 40-47. doi: 10.1016/j.cscm.2015.04.001 [8] NAKAMURA S, SUZUMURA K. Experimental study on fatigue strength of corroded bridge wires[J]. Journal of Bridge Engineering, 2013, 18(3): 200-209. doi: 10.1061/(ASCE)BE.1943-5592.0000366 [9] JIANG J H, MA A B, WENG W F, et al. Corrosion fatigue performance of pre-split steel wires for high strength bridge cables[J]. Fatigue and Fracture of Engineering Materials and Structures, 2009, 32(9): 769-779. doi: 10.1111/j.1460-2695.2009.01384.x [10] TARUI T, MARUYAMA N, EGUCHI T, et al. High strength galvanized steel wire for bridge cables[J]. Structural Engineering International, 2002, 12(3): 209-213. doi: 10.2749/101686602777965342 [11] TAKENA K, MIKI C, SHIMOKAWA H, et al. Fatigue resistance of large-diameter cable for cable-stayed bridges[J]. Journal of Structural Engineering, 1992, 118(3): 701-715. doi: 10.1061/(ASCE)0733-9445(1992)118:3(701) [12] 程育仁, 王家石, 李鸿发, 等. Φ5 mm碳素钢丝的疲劳性能[J]. 铁道学报, 1989, 11(1): 74-80. https://www.cnki.com.cn/Article/CJFDTOTAL-TDXB198901008.htmCHENG Yu-ren, WANG Jia-shi, LI Hong-fa, et al. Fatigue behavior of Φ5 mm carbon steel wire[J]. Journal of the China Railway Society, 1989, 11(1): 74-80. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-TDXB198901008.htm [13] 李先立, 宋显辉, 刘禹钦. 高强镀锌钢丝疲劳可靠性研究[J]. 土木工程学报, 1995, 28(2): 36-43. https://www.cnki.com.cn/Article/CJFDTOTAL-TMGC199502004.htmLI Xian-li, SONG Xian-hui, LIU Yu-qin. Investigation on fatigue reliability of high strength galvanized steel wires[J]. China Civil Engineering Journal, 1995, 28(2): 36-43. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-TMGC199502004.htm [14] 徐俊. 拉索损伤演化机理与剩余使用寿命评估[D]. 上海: 同济大学, 2006.XU Jun. Damage evolution mechanism and remained service lives evaluation of stayed cables[D]. Shanghai: Tongji University, 2006. (in Chinese) [15] 兰成明. 平行钢丝斜拉索全寿命安全评定方法研究[D]. 哈尔滨: 哈尔滨工业大学, 2009.LAN Cheng-ming. Study on life-cycle safety assessment methods for parallel wire stay cable[D]. Harbin: Harbin Institute of Technology, 2009. (in Chinese) [16] 吴冲, 蒋超, 姜旭. 预腐蚀桥梁缆索高强钢丝疲劳试验[J]. 同济大学学报(自然科学版), 2018, 46(12): 1622-1627. doi: 10.11908/j.issn.0253-374x.2018.12.002WU Chong, JIANG Chao, JIANG Xu. Experiment research on fatigue performance of pre-corroded high-strength bridge wires[J]. Journal of Tongji University (Natural Science), 2018, 46(12): 1622-1627. (in Chinese) doi: 10.11908/j.issn.0253-374x.2018.12.002 [17] 张家男. 桥梁拉吊索用高强镀锌钢丝锈蚀与疲劳性能研究[D]. 大连: 大连理工大学, 2016.ZHANG Jia-nan. Study on corrosion and fatigue properties of high-strength galvanized steel wire used for cable of bridge[D]. Dalian: Dalian University of Technology, 2016. (in Chinese) [18] 李晓章, 谢旭, 潘骁宇, 等. 拱桥吊杆锈蚀高强钢丝疲劳性能试验研究[J]. 土木工程学报, 2015, 48(11): 68-76. https://www.cnki.com.cn/Article/CJFDTOTAL-TMGC201511010.htmLI Xiao-zhang, XIE Xu, PAN Xiao-yu, et al. Experimental study on fatigue performance of corroded high tensile steel wires of arch bridge hangers[J]. China Civil Engineering Journal, 2015, 48 (11): 68-76. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-TMGC201511010.htm [19] MIAO Chang-qing, LI Rou, YU Jie. Effects of characteristic parameters of corrosion pits on the fatigue life of the steel wires[J]. Journal of Constructional Steel Research, 2020, 168: 105879. doi: 10.1016/j.jcsr.2019.105879 [20] MA Ya-fei, WANG Guo-dong, GUO Zhong-zhao, et al. Critical region method-based fatigue life prediction of notched steel wires of long-span bridges[J]. Construction and Building Materials, 2019, 225: 601-610. doi: 10.1016/j.conbuildmat.2019.07.157 [21] 郑祥隆, 谢旭, 李晓章, 等. 锈蚀钢丝疲劳断口分析与寿命预测[J]. 中国公路学报, 2017, 30(4): 79-86. https://www.cnki.com.cn/Article/CJFDTOTAL-ZGGL201704010.htmZHENG Xiang-long, XIE Xu, LI Xiao-zhang, et al. Fatigue fracture surface analysis and fatigue life estimation of corroded steel wires[J]. China Journal of Highway and Transport, 2017, 30(4): 79-86. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-ZGGL201704010.htm [22] CHEN Chao, JIE Zhi-yu, WANG Kai-nan. Fatigue life evaluation of high-strength steel wires with multiple corrosion pits based on the TCD[J]. Journal of Constructional Steel Research, 2021, 186: 106913. [23] JIE Z, SUSMEL L. High-strength steel wires containing corrosion pits: stress analysis and critical distance based fatigue life estimation[J]. Fatigue and Fracture of Engineering Materials and Structures, 2020, 43(8): 1611-1629. [24] JUNGWIRTH D, BALÁZS G L, BOITEL P. Acceptance of stay cable systems using prestressing steels[R]. Lausanne: Fédération Internationale du Béton, 2005. [25] 李鸥, 侍刚, 王波, 等. 运营期桥梁斜拉索的技术状况检测[J]. 世界桥梁, 2017, 45(4): 79-83. https://www.cnki.com.cn/Article/CJFDTOTAL-GWQL201704016.htmLI Ou, SHI Gang, WANG Bo, et al. Inspection of technical condition of bridge stay cables in operation period[J]. World Bridges, 2017, 45(4): 79-83. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-GWQL201704016.htm [26] 李晓章. 拱桥服役吊杆的力学性能退化及其索力识别研究[D]. 杭州: 浙江大学, 2015.LI Xiao-zhang. Research on mechanical performance degradation and tension force identification of arch bridge hander[D]. Hangzhou: Zhejiang University, 2015. (in Chinese) [27] 刘明虎, 薛花娟. 港珠澳大桥超高强度平行钢丝斜拉索设计与技术研究[J]. 桥梁建设, 2014, 44(5): 88-93. https://www.cnki.com.cn/Article/CJFDTOTAL-QLJS201405018.htmLIU Ming-hu, XUE Hua-juan. Design and technological study of super high strength parallel steel wire stay cables for Hong Kong-Zhuhai-Macao Bridge[J]. Bridge Construction, 2014, 44(5): 88-93. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-QLJS201405018.htm [28] 闫志刚, 薛花娟. 沪通长江大桥直径7 mm 2 000 MPa级钢丝试验研究[J]. 铁道学报, 2018, 4(7): 115-120. https://www.cnki.com.cn/Article/CJFDTOTAL-TDXB201807019.htmYAN Zhi-gang, XUE Hua-juan. Test research on 2 000 MPa 7 mm diameter steel wire for Hutong Changjiang River Bridge[J]. Journal of the China Railway Society, 2018, 4(7): 115-120. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-TDXB201807019.htm [29] 钟群鹏, 赵子华, 张峥. 断口学的发展及微观断裂机理研究[J]. 机械强度, 2005, 27(3): 358-370. https://www.cnki.com.cn/Article/CJFDTOTAL-JXQD200503017.htmZHONG Qun-peng, ZHAO Zi-hua, ZHANG Zheng. Development of fractography and research of fracture micromechanism[J]. Journal of Mechanical Strength, 2005, 27(3): 358-370. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-JXQD200503017.htm [30] 兰成明, 徐阳, 任登路, 等. 平行钢丝斜拉索疲劳性能评定Ⅰ: 钢丝疲劳寿命模型[J]. 土木工程学报, 2017, 50(6): 62-70. https://www.cnki.com.cn/Article/CJFDTOTAL-TMGC201707008.htmLAN Cheng-ming, XU Yang, REN Deng-lu, et al. Fatigue property assessment of parallel wire stay cable Ⅰ: fatigue life model for wire[J]. China Civil Engineering Journal, 2017, 50(6): 62-70. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-TMGC201707008.htm [31] 傅惠民, 高镇同. 确定威布尔分布三参数的相关系数优化法[J]. 航空学报, 1990, 11(7): 323-327. https://www.cnki.com.cn/Article/CJFDTOTAL-HKXB199007002.htmFU Hui-min, GAO Zhen-tong. An optimization method of correlation coefficient for determining a three-parameter Weibull distribution[J]. Acta Aeronautica et Astronautica Sinica, 1990, 11(7): 323-327. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-HKXB199007002.htm -

下载:

下载:

下载:

下载: