On-line monitoring and fault diagnosis system for electric system of 08-32 tamper

Article Text (Baidu Translation)

-

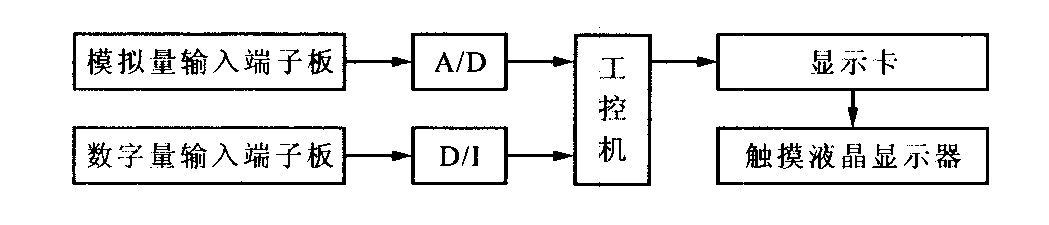

摘要: 在对铁路线路进行封锁施工时, 为解决08 32捣固车出现电气系统故障, 影响线路正点开通的问题, 应用计算机技术和故障诊断理论, 设计了08 32捣固车电气系统在线监测和故障诊断系统。应用表明在线监测功能模块能对08 32捣固车的关键参数实时监测, 故障诊断功能模块能根据故障现象迅速、准确查找出故障部位及故障原因, 说明该系统可行。Abstract: The railway would not run on schedule if 08-32 tamper takes place electric troubles while it maintains railway in blockading time. For solving the problem, the system of on-line monitoring and fault diagnosis was developed using computer technology and fault diagnosis theory. The function module of on-line monitoring can monitor some key parameters at real time, the function module of fault diagnosis can detect the locations and reasons of faults quickly and accurately according to the fault phenomena. Application results show that the system is feasible in engineering application.

-

Key words:

- maintenance machinery /

- 08-32 tamper /

- on-line monitoring /

- fault diagnosis

-

[1] 韩志清, 唐定全. 抄平起拨道捣固车[M]. 北京: 中国铁道出版社, 1997. [2] 周东华, 叶银忠. 现代故障诊断与容错控制[M]. 北京: 清华大学出版社, 2000. [3] 朱大奇, 于盛林. 基于知识的故障诊断方法综述[J]. 安徽工业大学学报, 2002, 19(3): 197-204. https://www.cnki.com.cn/Article/CJFDTOTAL-HDYX200203006.htmZHU Da-qi, YU Sheng-lin. Survey of knowledge-based fault diagnosis methods[J]. Journal of Anhui University of Technology, 2002, 19(3): 197-204. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-HDYX200203006.htm [4] 凌澄. PC总线工业控制系统精粹[M]. 北京: 清华大学出版社, 1998. [5] 盐见弘, 岛岗淳. 故障模式和影响分析与故障树分析的应用[M]. 北京: 机械工业出版社, 1987. [6] 朱大奇, 于盛林. 基于故障树最小割集的故障诊断方法的研究[J]. 数据采集与处理, 2002, 17(3): 341-344. https://www.cnki.com.cn/Article/CJFDTOTAL-SJCJ200203028.htmZHU Da-qi, YU Sheng-lin. Diagnosis approach based on minimal cut sets of fault trees[J]. Journal of Data Acquisition and Processing, 2002, 17(3): 341-344. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-SJCJ200203028.htm -

下载:

下载: