Internal function area layout method of logistics park

-

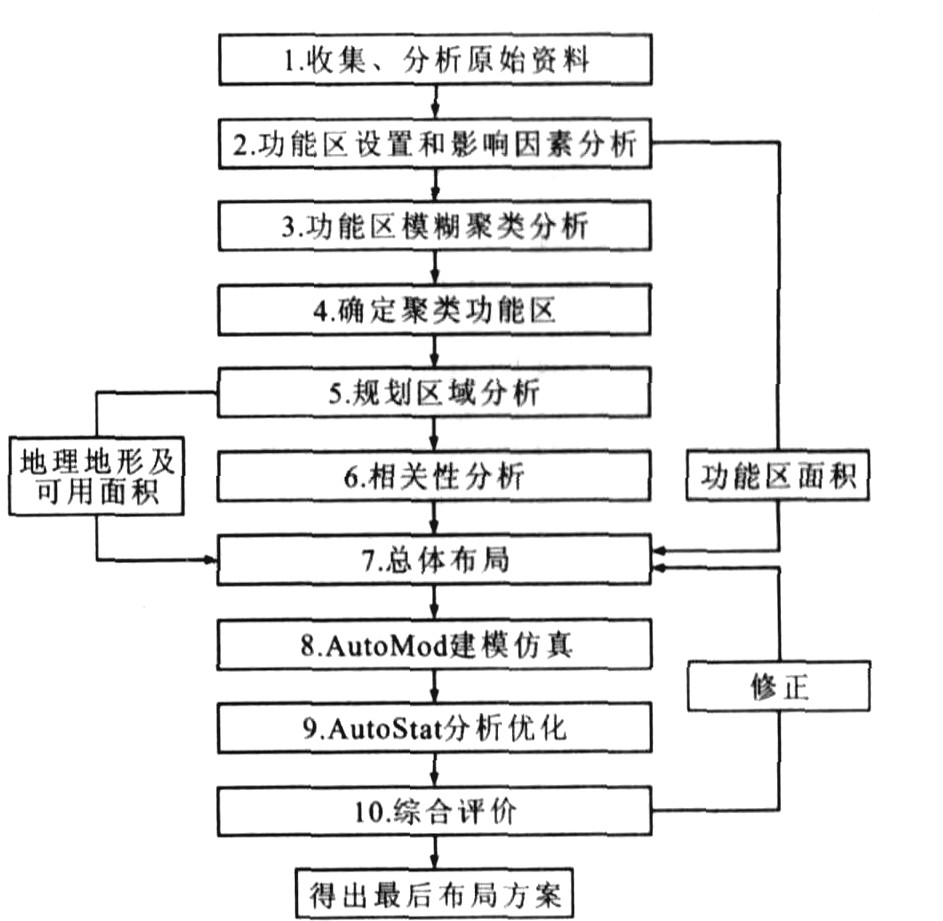

摘要: 为了防止物流园区内部功能区布局不合理而引起的物流园区服务失效, 分析了物流园区外部条件和内部影响因素, 建立了物流园区服务可靠性评价指标体系, 提出了基于物流园区服务可靠性的内部功能区布局方法, 应用模糊聚类理论和AutoMod仿真技术, 对物流园区进行定性分析和定量计算, 以及布局方案的静态和动态仿真分析。分析结果表明: 利用布局方法可发现可能发生交通拥堵的区域, 提高了仓库利用率, 强化了功能区之间的协作, 且其主观因素少, 可靠度高, 易量化计算, 可操作性强。Abstract: In order to avoid the service failure of logistics park because of its unreasonable internal functional area layout, its external conditions and internal factors were analyzed, its service reliability evaluation index system was established, and an internal layout method was put forward based on service reliability, fuzzy clustering theory and AutoMod simulation technology were applied, the qualitative analysis and quantitative account of logistics park were carried out, and the static and dynamic simulations of its layout project were realized. Analysis result shows that in logistics park, possible traffic jam is found, warehouse utilization ratio is improved, and the collaboration among functional areas is strengthened. Withal, the planning method has few subjective factors and high reliability, and is easily quantifiable and maneuverable.

-

Key words:

- logistics engineering /

- logistics park /

- AutoMod simulation /

- fuzzy clustering

-

表 1 功能区指标

Table 1. Functional area indexes

功能区 T1 T4 T5 T6 G1 G2(大批量) G2(小批量) E2 钢材仓储区 80 40 50 1 80 80 20 20 废金属仓储区 60 40 50 1 80 80 20 20 公共暂存区 60 20 80 1 80 80 60 20 冷冻冷藏区 20 50 50 1 20 40 80 40 农副产品仓储区 40 60 60 1 20 40 80 40 生活品仓储区 40 70 60 1 20 40 80 40 生产物资仓储区 40 70 60 1 20 60 80 40 综合服务区 1 80 20 80 1 1 1 80 市场交易区 1 80 1 60 1 1 1 80 物流配载区 1 80 80 50 1 1 1 1 表 2 标准化数据矩阵

Table 2. Standardized data matrix

功能区 T1 T4 T5 T6 G1 G2(大批量) G2(小批量) E2 钢材仓储区 1.000 0 0.500 0.625 0 0.012 5 1.000 0 1.000 0 0.250 0 0.250 0 废金属仓储区 0.750 0 0.500 0.625 0 0.012 5 1.000 0 1.000 0 0.250 0 0.250 0 公共暂存区 0.750 0 0.250 1.000 0 0.012 5 1.000 0 1.000 0 0.750 0 0.250 0 冷冻冷藏区 0.250 0 0.625 0.625 0 0.012 5 0.250 0 0.500 0 1.000 0 0.500 0 农副产品仓储区 0.500 0 0.750 0.750 0 0.012 5 0.250 0 0.500 0 1.000 0 0.500 0 生活品仓储区 0.500 0 0.875 0.750 0 0.012 5 0.250 0 0.500 0 1.000 0 0.500 0 生产物资仓储区 0.500 0 0.875 0.750 0 0.012 5 0.250 0 0.750 0 1.000 0 0.500 0 综合服务区 0.012 5 1.000 0.250 0 1.000 0 0.012 5 0.012 5 0.012 5 1.000 0 市场交易区 0.012 5 1.000 0.012 5 0.750 0 0.012 5 0.012 5 0.012 5 1.000 0 物流配载区 0.012 5 1.000 1.000 0 0.625 0 0.012 5 0.012 5 0.012 5 0.012 5 表 3 聚类功能区分析

Table 3. Analysis of clustering functional areas

聚类功能区 分析因素 交通 货品 环境 Ⅰ 公路货运为主, 港口中转 品种多, 周期短, 批量适中 主要是仓库, 对环境影响小, 形象中 Ⅱ 水路和公路货运兼顾 品种相对少, 周期不一, 批量大 废金属和公共暂存区对环境影响大, 形象差 Ⅲ 城市客运 无 对环境影响小, 形象好 Ⅳ 公路货运 无 交通聚集区, 形象中 表 4 规划区域分析

Table 4. Analysis of planning areas

方向 地理条件 可规划面积 交通条件 用地性质 北向 多半紧靠航道, 如凹字上半部 可扩展并且下凹部分可开发为港务区 水路运输便捷 仓储用地为主 南向 紧靠国道, 成直线 不可扩展 公路运输便捷, 可设置3个出入口 国道对面以商业用地为主 东向 与国道垂直的直线 不可扩展 没有与之相连的城市道路和水路 工业用地 西向 与国道垂直的直线 不可扩展 没有与之相连的城市道路和水路 工业用地 表 5 仿真模型子系统概念

Table 5. Subsystem concepts of simulation model

子系统名称 作用 对应AutoMod子模块 备注 Layout 表述物流中心的仓库、堆场、交易大厅等各个物理实体及设施的布局位置 通过AutoCAD建立3D模型, 直接导入到AutoMod中的Static子模块 首先, 5个子系统并不是独立存在的, 相互之间有着不同的连接关系, 同时, 5个子系统必须紧密地与Process子系统结合才能构成一个完整的模型; 其次, 出于对仿真目标和模型精度的综合考虑, 货物的装卸搬运过程直接使用Conv子系统模块实现, 操作时间控制在Resource和Source Files中设置, 以作简化。 Port 实现货船在规定时间间隔内到达并提供随机数量货物的过程 使用AutoMod中的Path Mover子系统模块对火车的运动轨迹和过程进行仿真 Conv 实现货物经检验、装卸直至分类别搬运到指定仓库或堆场进行存储的过程 使用AutoMod中的Conver子系统模块对货物经检验、装卸直至搬运存储的流动过程进行仿真 Stock 实现货物经过随机时间长度的仓库存储经装卸搬运及确认信息出货的过程 使用AutoMod中的Path Mover子系统模块对货物和运输卡车的流动进行仿真 Consignment 实现功能区之间货物在随机时间内的必要搬运 使用AutoMod中的Path Mover子系统模块对货物和装卸搬运工具的流动进行仿真 -

[1] ROSENBLATT M J. The dynamics of plant layout[J]. Management Science, 1986, 32(1): 76-86. doi: 10.1287/mnsc.32.1.76 [2] GOMEZ A, FERNANDEZ Q I, GARCI A D D L, et al. Using genetic algorithms to resolve layout problems in facili-ties where there are aisles[J]. International Journal of Pro-duction Economics, 2003, 84(3): 271-282. doi: 10.1016/S0925-5273(02)00468-1 [3] TAM K Y. Genetic algorithms, function opti mization, and facility layout design[J]. European Journal of Operational Research, 1992, 63(2): 322-346. doi: 10.1016/0377-2217(92)90034-7 [4] ROSENBLATT MJ, KROPP D H. The single period sto-chastic plant layout problem[J]. IIE Transactions, 1992, 24(1): 169-176. https://www.sciencedirect.com/science/article/pii/S0360835211000155 [5] JERRY B. Cetting Started with Auto Mod[M]. Salt Lake City: Brooks Automation, 2004. [6] MAJ, FANZ P, HUANG L H. Subjective and objectiveinte-grated approach to determine attribute weights[J]. European Journal of Operation Research, 1999, 112(2): 397-404. doi: 10.1016/S0377-2217(98)00141-6 [7] NOZICK L K, TURNQUIST M A. Inventory, transportation, service quality and the location of distribution centers[J]. European Journal of Operational Research, 2001, 129(2): 362-371. doi: 10.1016/S0377-2217(00)00234-4 [8] MURATA T, ISHIBUCHI H, TANAKA H. Multi-objective genetic algorithmandits applications to flowshop scheduling[J]. Computer Industry Engineering, 1996, 30(4): 957-968. https://www.sciencedirect.com/science/article/abs/pii/0360835296000459 -

下载:

下载: