Influence of axle-box positioning deviation on partial wear of locomotive wheel flange

-

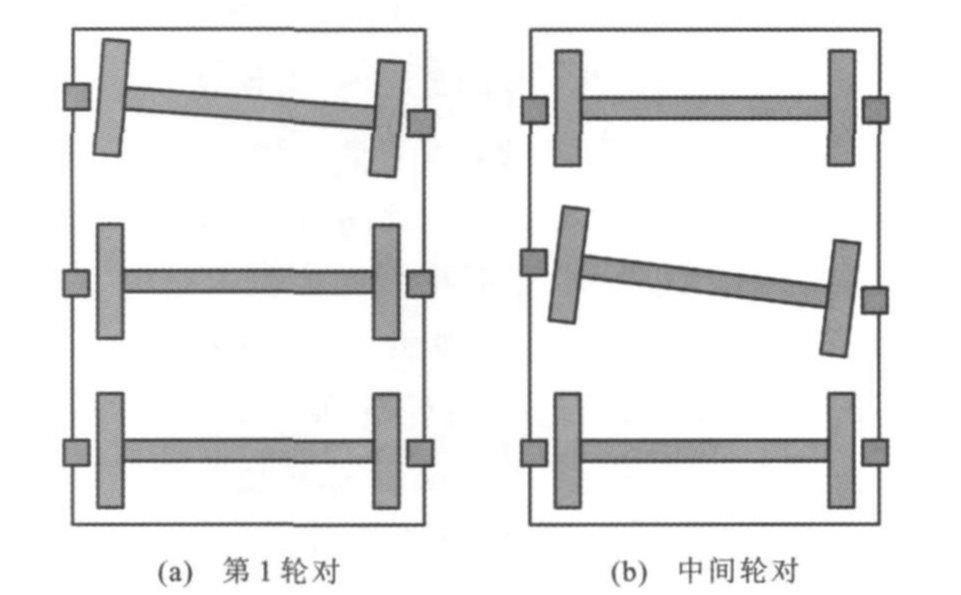

摘要: 建立了2C0轴式机车动力学模型, 分析了轮对轴箱定位偏差, 仿真了各轮对轴箱定位偏差对同一转向架各轮对横向位移与偏转方向的影响。仿真结果表明: 第1轮对轴箱定位偏差对第1轮对横移量有较大的影响, 中间轮对与第3轮对轴箱定位偏差对中间轮对横移量有较大的影响, 2.4mm的轴箱定位偏差最大可引起6.0mm的轮对横移量。当任意2个轮对同时存在定位偏差时, 相比同相位偏差, 反相定位偏差影响更大, 更容易产生轮缘偏磨现象, 1.6mm的组合偏差可导致最大6.5mm的轮对横移量。通过控制轴箱定位偏差的大小, 可以有效改善轮缘偏磨现象。Abstract: The dynamics model of 2C0 locomotive was set up, wheelset axle-box positioning deviations were analyzed, and the influence of each wheelset axle-box positioning deviation on wheelset lateral displacement and wheelset deflection direction for the same bogie was simulated. Simulation result shows that the axle-box positioning deviation of the first wheelset has greater influence on its lateral displacement, the middle and third wheelset have greater influence on the lateral displacement of the middle wheelset, and the lateral displacement can reach 6.0 mm when the positioning deviation is 2.4 mm. When the deviations exist in any two wheelsets at the same time, the anti-phase positioning deviation has greater influence and more easily results in the partial wear of wheel flange than the same phase positioning deviation, and the lateral displacement can reach 6.5 mm when the combined axle-box positioning deviation is 1.6 mm. The partial wear can be effectively improved by adjusting the positioning deviation.

-

Key words:

- locomotive engineering /

- dynamics simulation /

- axle box /

- wheel flange /

- partial wear

-

表 1 机车轮缘磨耗量

Table 1. Wheel flange wears of locomotives

mm 车轮 机车1 机车2 机车3 机车4 左1 0.3 0.4 0.5 0.7 右1 0.5 0.9 0.7 1.2 左2 0.4 0.2 1.0 0.6 右2 0.4 0.5 0.5 0.8 左3 0.5 0.5 0.4 0.5 右3 0.6 1.3 0.3 1.5 表 2 机车参数

Table 2. Parameters of locomotive

轴重/t 23 轮对质量/kg 3 860 转向架质量/kg 7 000 电机质量/kg 2 800 车体质量/kg 84 000 车体质心距轨面高度/mm 2 100 x、y、z向轮对转动惯量/(kg·m2) 2.03×103/4.77×102/2.03×103 x、y、z向牵引电机转动惯量/(kg·m2) 3.36×102/3.47×102/3.15×102 x、y、z向转向架转动惯量/(kg·m2) 3.73×103/1.48×104/1.82×104 x、y、z向车体转动惯量/(kg·m2) 1.01×105/1.73×106/1.76×106 轴距/mm 2 250+2 000 转向架定距/mm 10 200 一系悬挂刚度(x、y、z向每轴箱)/(N·m-1) 1.0×107/3.0×106/1.7×106 二系高圆簧刚度(x、y、z向单个)/(N·m-1) 2.5×105/2.5×105/8.9×105 一系垂向减振器阻尼特性 V=0.10 m·s-1, F=5.1 kN V=0.30 m·s-1, F=10.0 kN 二系垂向减振器阻尼特性 V=0.10 m·s-1, F=12.0 kN V=0.30 m·s-1, F=22.0 kN V=0.05 m·s-1, F=5.0 kN 二系横向减振器阻尼特性 V=0.10 m·s-1, F=9.6 kN V=0.20 m·s-1, F=16.0 kN V=0.30 m·s-1, F=20.0 kN 轮径/mm 1 250 -

[1] BRAGHIN F, LEWIS R, DWYER-JOYCE R S, et al. A mathematical model to predict railway wheel profile evolution due to wear[J]. Wear, 2006, 261(11/12): 1253-1264. [2] JIN Y, ISHIDA M, NAMURA A. Experimental simulation and prediction of wear of wheel flange and rail gauge corner[J]. Wear, 2011, 271(1/2): 259-267. [3] ENBLOM R, BERG M. Simulation of railway wheel profile development due to wear—influence of disc braking and contactenvironment[J]. Wear, 2005, 258(7/8): 1055-1063. [4] 李霞, 温泽峰, 金学松. 地铁车轮踏面异常磨耗原因分析[J]. 机械工程学报, 2010, 46(16): 60-66. https://www.cnki.com.cn/Article/CJFDTOTAL-JXXB201016012.htmLI Xia, WEN Ze-feng, JIN Xue-song. Analysis of abnormal wear on metro wheel tread[J]. Journal of Mechanical Engineering, 2010, 46(16): 60-66. (in Chinese). https://www.cnki.com.cn/Article/CJFDTOTAL-JXXB201016012.htm [5] MA Wei-hua, LUO Shi-hui, SONG Rong-rong. A study of wheel flange partial wear problem of heavy haul locomotive[J]. Advanced Materials Research, 2011, 204-210: 241-244. doi: 10.4028/www.scientific.net/AMR.204-210.241 [6] 姚汤伟, 朱建华, 朱建昌, 等. DF4型机车轮缘偏磨的分析及对策[J]. 内燃机车, 2006(7): 32-33, 37. doi: 10.3969/j.issn.1003-1820.2006.07.011YAO Tang-wei, ZHU Jian-hua, ZHU Jian-chang, et al. Reason analysis and measures of wheel flange irregular wear of DF4locomotive[J]. Diesel Locomotives, 2006(7): 32-33, 37. (in Chinese). doi: 10.3969/j.issn.1003-1820.2006.07.011 [7] ALWAHDI F, FRANKLIN F J, KAPOOR A. The effect of partial slip on the wear rate of rails[J]. Wear, 2005, 258(7/8): 1031-1037. [8] 张剑, 王玉艳, 金学松, 等. 改善轮轨接触状态的车轮型面几何设计方法[J]. 交通运输工程学报, 2011, 11(1): 36-42. doi: 10.3969/j.issn.1671-1637.2011.01.007ZHANG Jian, WANG Yu-yan, JIN Xue-song, et al. Geometric design method of wheel profile for improving wheel and rail contact status[J]. Journal of Traffic and Transportation Engineering, 2011, 11(1): 36-42. (in Chinese). doi: 10.3969/j.issn.1671-1637.2011.01.007 [9] PEARCE T G, SHERRATT N D. Prediction of wheel profile wear[J]. Wear, 1991, 144(1/2): 343-351. [10] ZOBORY I. Prediction of wheel/rail profile wear[J]. Vehicle System Dynamics, 1997, 28(2/3): 221-259. [11] JENDEL T. Prediction of wheel profile wear—comparisons with field measurements[J]. Wear, 2002, 253(1/2): 89-99. [12] 丁军君, 李芾. 基于轮对安装偏转角和轮径差的高速列车车轮磨耗研究[J]. 铁道学报, 2011, 33(2): 20-25. https://www.cnki.com.cn/Article/CJFDTOTAL-TDXB201102008.htmDING Jun-jun, LI Fu. Study on wheel wear of high-speed train based on wheelset deflection angle and radius difference[J]. Journal of the China Railway Society, 2011, 33(2): 20-25. (in Chinese). https://www.cnki.com.cn/Article/CJFDTOTAL-TDXB201102008.htm [13] 丁军君, 孙树磊, 李芾, 等. 重载货车车轮磨耗仿真[J]. 交通运输工程学报, 2011, 11(4): 56-60. http://transport.chd.edu.cn/article/id/201104009DING Jun-jun, SUN Shu-lei, LI Fu, et al. Simulation of wheel wear for heavy haul freight car[J]. Journal of Traffic and Transportation Engineering, 2011, 11(4): 56-60. (in Chinese). http://transport.chd.edu.cn/article/id/201104009 [14] 张军, 贾小平, 孙传喜, 等. 磨耗车轮与曲线钢轨接触关系[J]. 交通运输工程学报, 2011, 11(3): 29-33. http://transport.chd.edu.cn/article/id/201103006ZHANG Jun, JIA Xiao-ping, SUN Chuan-xi, et al. Contact relationship of wear wheel and curved rail[J]. Journal of Traffic and Transportation Engineering, 2011, 11(3): 29-33. (in Chinese). http://transport.chd.edu.cn/article/id/201103006 [15] MAGEL E, KALOUSEK J, CALDWELL R. A numerical simulation of wheel wear[J]. Wear, 2005, 258(7/8): 1245-1254. -

下载:

下载: