Centrifugal modeling test on abutment backfill with EPS inclusion

Article Text (Baidu Translation)

-

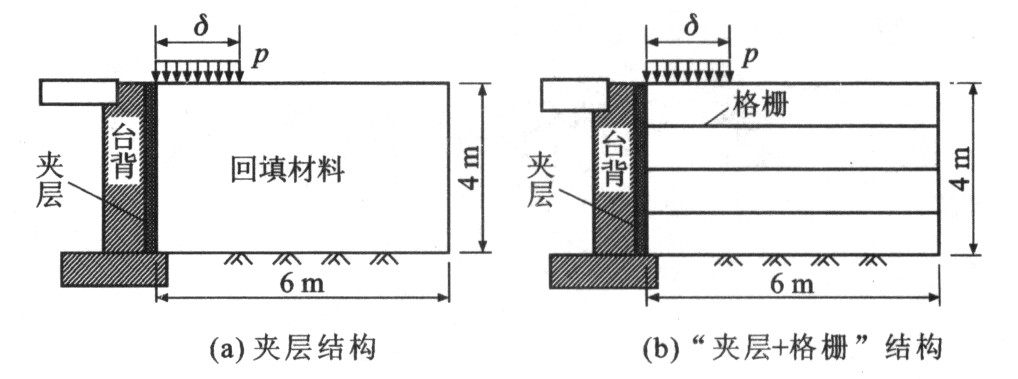

摘要: 通过离心模型试验, 研究了EPS (ExpandedPolystyrene) 夹层以及"夹层+格栅"结构对台背土压力和差异沉降的影响。根据等应变原则对台背结构、地基、回填材料、格栅和夹层材料进行模拟, 采用n为20的模型比尺进行离心模型试验; 并运用数字图像技术分析了土工格栅的位移与变形。研究发现设置夹层后回填材料对台背的土压力显著减小; 台背与回填材料的差异沉降有所增加。"夹层+格栅"结构进一步减小了回填材料对台背的土压力, 桥台与回填材料的差异沉降也比较小, 格栅所受的拉应力明显变大。结果表明夹层的存在非常有利于格栅加筋效果的发挥, "夹层+格栅"的处理方法更加适用于三背回填的实际工程。Abstract: The EPS inclusion was put into backfill and abutment to reduce soil pressure of abutment back. The structure with both geogrid reinforcement and EPS inclusion was tested. According to the same strain principle, the structures, ground, backfill, geogrid and EPS inclusion were modeled. When the scale ratio n was 20, the strain of geogrid was studied by digital image analysis technology. It is pointed that the soil pressure of abutment with a collapsible inclusion is reduced markedly, but the settlement of backfill without geogrid increases. Compared to the former, the settlement of the structure with both reinforcement and collapsible inclusion is much less, and the stress of geogrid increases obviously. The results indicate that EPS inclusion is beneficial to make full use of reinforcement, so it is very usefull for practical engineering.

-

[1] Edgar T V, Puckett J A, Spain R B. Effect of geotextiles on lateral pressure and deformation in highway embankments[J]. Geotextile Geomembrance, 1989, 11(4): 275-306. https://www.cnki.com.cn/Article/CJFDTOTAL-MTXB201412010.htm [2] Horvath J S. Using geosynthetics to reduce surcharge induced stresses on rigid earth retaining stuctures[J]. Transportation Research Record, 1991, 31(1): 47-53. https://www.cnki.com.cn/Article/CJFDTOTAL-ZYXY202206001.htm [3] Gregory J M. Tensile reinforcement effects on bridge approach settlement[J]. Journal of Geotechnical Engineering, 1993, 119 (4): 749-761. https://www.cnki.com.cn/Article/CJFDTOTAL-JYGC202001006.htm [4] Ovesen N K. The use of physical models in design: the scaling law relationships[A]. The 7th European Conference on Soil Mechanics and Foundation Engineering[C]. Brighton, 1979. [5] Malushitsky Y N. The Centrifuge Model Testing of Waste- Heap Embankments[M]. London: Cambridge University Press, 1975. [6] Randolph M F. Establishing a new centrifuge facility[R]. Centrifuge 91, Ko(ed), Balkema, 1991. [7] Santamarina J C. Centrifuge modeling: a study of similarity[J]. Geotechnical Testing J., 1989, 12(2): 163-166. https://www.cnki.com.cn/Article/CJFDTOTAL-YTGC202006021.htm [8] John S H. The compressible inclusion function of EPS geofoam [J]. Geotextile and Geomembrance, 1997, 15(1): 77-120. https://www.cnki.com.cn/Article/CJFDTOTAL-JRMG202203015.htm -

下载:

下载: