Influence of wheelset wear and wheel radius difference on dynamics performances of high-speed train

-

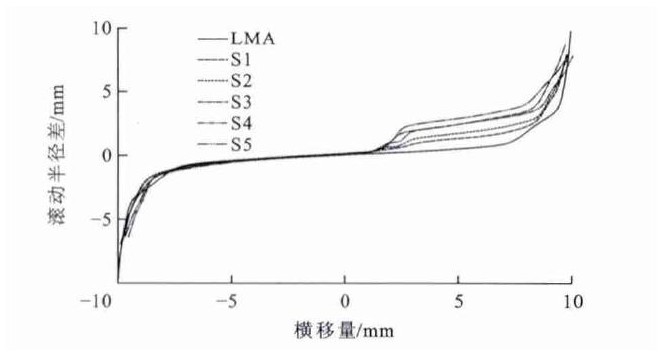

摘要: 对某高速线路服役动车组轮对型面进行跟踪测试, 分析了磨耗型面与轮径差对滚动半径差函数形状与位置变化的影响规律。根据服役列车参数建立高速列车动力学模型, 计算高速列车在不同磨耗型面与轮径差工况下的非线性临界速度、平稳性和曲线通过性。由高速列车在平直线路与曲线通过工况下与不同轮轨接触的动态平衡点的计算, 得出滚动半径差函数与高速列车动力学性能的关系。分析结果表明: 型面磨耗与轮径差可以改变滚动半径差函数形状与位置, 引起轮轨动态接触点变化, 并最终导致高速列车动力学性能的大幅改变。在直线通过工况下, 当车辆行驶里程为1.98×105 km时, 随着磨耗的增加, 车辆临界速度从530km·h-1降至300km·h-1, 平稳性指数从1.60增至1.87;当轮径差从-0.5mm增至0.5mm时, 临界速度下降约80km·h-1, 平稳性指数增大0.10。在曲线通过工况下, 随磨耗的增加, 轮轨横向力从6.7kN逐渐增加到15.9kN, 车辆脱轨系数从0.12增加到0.23, 磨耗指数从0.005逐渐增加到0.018;当轮径差从-0.5mm增至0.5mm时, 轮轨横向力减小3~6kN, 脱轨系数降低0.03~0.10, 磨耗指数减小0.003~0.010。Abstract: Wheel profiles of working high-speed train were traced in test to study the change rules of shape and position of rolling radius difference function with worn profiles and wheel radius difference. The dynamics model of high-speed train was set up based on the parameters of working high-speed train to calculate nonlinear critical speeds, stabilities, and curve passing performances under different conditions of worn profiles and wheel radius difference. The relationship between rolling radius difference function and vehicle dynamics performances was described by the calculation of dynamic equilibrium points at different wheel-rail contacts under straight and curve passing conditions of high-speed train. Analysis result indicates that profile wear and radius difference may change the shape and position of rolling radius difference function, cause the change of equilibrium points of wheel-rail contact and lead to the significant change of vehicle system dynamics performances at the end. On straight line, when the running distance of vehicle reaches 1.98×105 km, vehicle critical speed declines from 530 km·h-1 to 300 km·h-1 with the increase of profile wear. Vehicle riding index increases from 1.60 to 1.87. As wheel radius difference changes from-0.5 mm to 0.5 mm, the critical speed declines by 80 km·h-1, while the riding index increases by 0.10. On curve line, with the increase of profile wear, wheelrail lateral force increases from 6.7 kN to 15.9 kN. Derailment coefficient increases from 0.12 to 0.23. Elkins wear index increases from 0.005 to 0.018. As the wheel radius difference changes from-0.5 mm to 0.5 mm, wheel-rail lateral force decreases by 3-6 kN, derailment coefficient decreases by 0.03-0.10, and Elkins wear index decreases by 0.003-0.010.

-

表 1 磨耗型面

Table 1. Wear profiles

表 2 动态平衡点位置

Table 2. Locations of dynamic equilibrium points

-

[1] POLACH O. Influence of wheel/rail contact geometry on the behavior of a railway vehicle at stability limit[C]//Eindhoven University of Technology. Proceedings of the ENOC-2005. Eindhoven: Eindhoven University of Technology, 2005: 2203-2210. [2] POLACH O, VETTER A. Methods for running stability prediction and their sensitivity to wheel/rail contact geometry[C]//Budapest University of Technology and Economics. 6th International Conference on Railway Bogies and Running Gears. Budapest: Budapest University of Technology and Economics, 2004: 13-16. [3] SHEVTSOV I Y, MARKINE V L, ESVELD C. Optimal design of wheel profile for railway vehicles[J]. Wear, 2005, 258 (7/8): 1022-1030. [4] CHEN Rong, WANG Ping, SONG Yang. Wheel/rail contact geometry of different wheel tread profile in high-speed railway turnout[J]. Advanced Materials Research, 2011, 255-260: 3988-3992. doi: 10.4028/www.scientific.net/AMR.255-260.3988 [5] MACE S, PENA R, WILSON N, et al. Effects of wheel-rail contact geometry on wheelset steering forces[J]. Wear, 1996, 191 (1/2): 204-209. [6] 金学松, 温泽峰, 张卫华. 两种型面轮轨滚动接触应力分析[J]. 机械工程学报, 2004, 40 (2): 5-11. https://www.cnki.com.cn/Article/CJFDTOTAL-JXXB200402001.htmJIN Xue-song, WEN Ze-feng, ZHANG Wei-hua. Analysis of contact stresses of wheel and rail with two types of profiles[J]. Chinese Journal of Mechanical Engineering, 2004, 40 (2): 5-11. (in Chinese). https://www.cnki.com.cn/Article/CJFDTOTAL-JXXB200402001.htm [7] SAWLEY K, WU Hui-min. The formation of hollow-worn wheels and their effect on wheel/rail interaction[J]. Wear, 2005, 258 (7/8): 1179-1186. [8] POPP K, KRUSE H, KAISER I. Vehicle-track dynamics in the mid-frequency range[J]. Vehicle System Dynamics, 1999, 31 (5/6): 423-464. [9] 李艳, 张卫华, 周文祥. 车轮型面磨耗对车辆服役性能的影响[J]. 西南交通大学学报, 2010, 45 (4): 549-554. doi: 10.3969/j.issn.0258-2724.2010.04.011LI Yan, ZHANG Wei-hua, ZHOU Wen-xiang. Influence of wear of wheel profile on dynamic performance of EMU[J]. Journal of Southwest Jiaotong University, 2010, 45 (4): 549-554. (in Chinese). doi: 10.3969/j.issn.0258-2724.2010.04.011 [10] 李艳, 张卫华, 池茂儒, 等. 车轮踏面外形及轮径差对车辆动力学性能的影响[J]. 铁道学报, 2010, 32 (1): 104-108. doi: 10.3969/j.issn.1001-8360.2010.01.018LI Yan, ZHANG Wei-hua, CHI Mao-ru, et al. Influence of wheel tread profile and rolling diameter difference on dynamic performance of vehicles[J]. Journal of the China Railway Society, 2010, 32 (1): 104-108. (in Chinese). doi: 10.3969/j.issn.1001-8360.2010.01.018 [11] 张卫华, 张曙光. 高速列车耦合大系统动力学及服役模拟[J]. 西南交通大学学报, 2008, 43 (2): 147-152. doi: 10.3969/j.issn.0258-2724.2008.02.001ZHANG Wei-hua, ZHANG Shu-guang. Dynamics and service simulation for general coupling system of high-speed trains[J]. Journal of Southwest Jiaotong University, 2008, 43 (2): 147-152. (in Chinese). doi: 10.3969/j.issn.0258-2724.2008.02.001 [12] SHEN Zhi-yun, LI Zi-li. A fast non-steady state creep force model based on the simplified theory[J]. Wear, 1996, 191 (1/2): 242-244. [13] 严隽耄, 王开文. 锥形及磨耗形踏面轮对的空间轮轨接触几何约束特点[J]. 铁道学报, 1985, 7 (2): 9-17. doi: 10.3321/j.issn:1001-8360.1985.02.002YAN Juan-mao, WANG Kai-wen. Spatial wheel/rail contact geometric constraint characteristics of cone and worn-profiled tread wheelsets[J]. Journal of the China Railway Society, 1985, 7 (2): 9-17. (in Chinese). doi: 10.3321/j.issn:1001-8360.1985.02.002 [14] KNOTHE K. History of wheel/rail contact mechanics: from Redtenbacher to Kalker[J]. Vehicle System Dynamics, 2008, 46 (1): 9-26. [15] 王开云, 刘建新, 翟婉明, 等. 铁路行车安全性及舒适性仿真[J]. 交通运输工程学报, 2006, 6 (3): 9-12. doi: 10.3321/j.issn:1671-1637.2006.03.003WANG Kai-yun, LIU Jian-xin, ZHAI Wan-ming, et al. Running safety and comfortability simulation of railway[J]. Journal of Traffic and Transportation Engineering, 2006, 6 (3): 9-12. (in Chinese). doi: 10.3321/j.issn:1671-1637.2006.03.003 -

下载:

下载: