Experiment on mechanical property degradation of Q345 steel after strong corrosion

-

摘要: 系统研究了强腐后Q345钢表面形貌和腐蚀时间对其力学性能退化的影响;采用浓度36%工业盐酸在室温环境下快速腐蚀的方法,设计了腐蚀时间分别为0、1、2、4、8、12、24、48、72 h的9组钢试件;采用三维非接触激光扫描仪和扫描电镜扫描腐蚀钢,测量了最大蚀坑宽度、高度和腐蚀试件厚度,计算了最大蚀坑影响系数;开展了拉伸试验,结合扫描形貌与微观组织形态解释了强腐后Q345钢的力学性能退化机理;建立了浓度36%工业盐酸在室温环境强腐后Q345钢的腐蚀动力学曲线和本构关系模型,揭示了强腐后Q345钢的力学性能退化规律。研究结果表明:随着腐蚀时间的增加,Q345钢的腐蚀动力学曲线展示了腐蚀率的变化规律;腐蚀时间在1 h以内,最大蚀坑影响系数增大最为明显,钢的名义屈服强度、名义抗拉强度、名义弹性模量和伸长率退化较大,分别达到未腐蚀钢的3.00%、0.69%、1.99%和4.88%;当腐蚀时间超过12 h,最大蚀坑影响系数增加缓慢,钢的名义屈服强度、名义抗拉强度、名义弹性模量和伸长率退化较为缓慢,分别达到未腐蚀钢的7.58%、4.02%、10.27%和26.64%;随着最大蚀坑影响系数和腐蚀时间的增加,屈强比变化较小;在腐蚀试件的应力-应变本构关系曲线中,随着腐蚀时间的增加,钢材的屈服平台逐渐缩短甚至消失,钢材由延性破坏转变为脆性破坏。Abstract: The influences of surface morphology and corrosion time of Q345 steel after strong corrosion on its mechanical property degradation were systematically studied. A rapid corrosion method based on the industrial hydrochloric acid with a concentration of 36% at room temperature was adopted, and nine groups of steel specimens with the corrosion time of 0, 1, 2, 4, 8, 12, 24, 48, and 72 h respectively were designed. A 3D non-contact laser scanner and an electron microscope were adopted to scan the corroded steel, and the width and height of the largest corrosion pit and the thicknesses of corroded specimens were measured. The influence coefficient of the largest corrosion pit was calculated. A tensile test was carried out, and the mechanical property degradation mechanism of Q345 steel after strong corrosion was explained according to the scanning morphology and microstructure morphology. The corrosion kinetics curve and constitutive relation model of Q345 steel after strong corrosion by the industrial hydrochloric acid with a concentration of 36% were established at room temperature, and the mechanical property degradation law of Q345 steel after strong corrosion was revealed. Research results show that as the corrosion time increases, the corrosion kinetics curve of Q345 steel demonstrates the change law of corrosion rate. When the corrosion time is less than 1 h, the influence coefficient of the largest corrosion pit increases obviously, and the nominal yield strength, nominal tensile strength, nominal elastic modulus and elongation of the steel degrade significantly, reaching 3.00%, 0.69%, 1.99%, and 4.88% of the uncorroded steel respectively. When the corrosion time exceeds 12 h, the influence coefficient of the largest corrosion pit increases slowly, and the nominal yield strength, nominal tensile strength, nominal elastic modulus and elongation of steel degrade slowly, reaching 7.58%, 4.02%, 10.27%, and 26.64% of the uncorroded steel respectively. The change of the yield-strength ratio is slight as the influence coefficient of the largest corrosion pit and the corrosion time increase. In the stress-strain constitutive relation curves of the corroded specimens, as the corrosion time increases, the yield platform of steel gradually shortens or even disappears, and the steel changes from ductile failure to brittle failure.

-

0. 引言

近年来,随着高速公路网的建设,考虑到高速、大跨度、重载、环保和美观等要求,钢桥建设也飞速发展[1-2]。与此同时,随着公路运输货物的多样化,装载运输危化品槽车日益增加,交通事故也频现,当载有腐蚀性液体运输车辆倾覆时,渗漏的强腐蚀性液体会对钢桥产生强烈的腐蚀行为[3],致使桥梁结构运营安全受到威胁。如工业盐酸运输车倾覆导致盐酸泄露于钢桥上,盐酸溶液容易通过钢箱接缝或泄水管道等位置渗漏于钢箱底板、下翼缘和腹板下部,不易清除,如果钢板涂层开裂,强酸通过涂层开裂处直接渗透到钢材表面,腐蚀情况更为显著。由于工业盐酸中氯离子浓度高于大气腐蚀中氯离子浓度,所以钢桥所处工业盐酸环境的腐蚀性明显高于大气腐蚀环境[4]。因为强腐与大气腐蚀相比,会在钢板表面快速形成腐蚀坑,导致钢板应力集中,同时,组成钢梁的钢材强腐后,截面减小加剧,这种强腐可以在短时间内使钢桥的力学性能急剧退化[5],桥梁承载力和延性下降,从而影响钢桥的安全性[6],使钢桥出现不同程度的耐久性损伤问题[7]。目前桥梁用钢大气腐蚀的防腐蚀研究成果虽然可以在一定程度上加以借鉴,但无法照搬使用在强酸腐蚀环境中,这就迫切需要开展桥梁用钢在强腐作用下力学性能退化的研究[8],以评估强腐作用后桥梁结构的剩余承载力,这有助于制定最佳抢救时间与方案,提高应急突发事件的管理水平,故钢桥抗强腐蚀是亟需解决的热点问题。

目前,国内外对腐蚀钢材在不同腐蚀条件下开展了大量的研究。彭建新等[9]通过对126根锈蚀钢筋进行拉伸试验,并对腐蚀后的钢筋形貌进行扫描,研究了蚀坑特征及锈蚀钢筋的力学性能,建立了与蚀坑深宽比相关的名义屈服强度的退化模型,但其仅研究了蚀坑对钢筋腐蚀后的力学性能,并没有开展钢板的腐蚀性能研究;徐善华等[10-11]对Q235钢板进行了中性盐雾加速腐蚀,测得了腐蚀钢板表面三维形貌随腐蚀时间的变化规律,建立了孔洞率与腐蚀率之间的关系,采用数值分析方法研究了锈蚀后钢板的单调拉伸力学性能,建立了与表面形貌相关的锈蚀钢板力学性能退化模型;彭建新等[12]开展了腐蚀钢板的力学拉伸试验,并使用激光扫描仪扫描锈蚀试件,建立了腐蚀影响下高性能钢Q550E的本构关系模型;Qin等[13]基于表面形貌的试验方法和数值模拟方法,研究了Q235腐蚀钢板力学性能的退化规律。以上研究涉及了Q235和Q550钢板的力学性能研究,但并没有开展Q345钢板的腐蚀性能研究。Khedmati等[14]利用了弹性区板的弹性大挠度分析理论和塑性区板的刚塑性机理分析理论,提出了一种考虑几何非线性和材料非线性的求解腐蚀后钢板平均应力-平均应变关系的简化解析方法;Tohidi等[15]基于有限元方法进行了局部腐蚀钢板梁参数化研究,提出了基于BP神经网络的局部腐蚀损伤退化钢板梁的剩余承载力经验公式;Bajracharya等[16]用涡流法估算了腐蚀钢板的腐蚀形貌,确定了腐蚀钢板的腐蚀形状,计算得到的腐蚀形貌与激光位移计测得的实际腐蚀形貌吻合较好;Karina等[17]在初步模拟腐蚀模型过程中,采用空间自相关模型建立了人工腐蚀板表面抗拉强度的有限元模型,利用拉伸试验、材料性能和有限元分析结果来训练人工神经网络模型,提出了一种简单、准确、经济的腐蚀钢板抗拉强度预测方法。这些研究从理论、有限元分析和腐蚀形貌等方面开展了腐蚀钢板的研究,但并未涉及腐蚀钢板的本构关系。Raiput等[18]采用空气(干燥)、淡水浸泡和海水浸泡3种条件,测定了结构钢在腐蚀试验前后的化学性能和力学性能;王友德等[19-20]对处于大气腐蚀环境中的结构钢开展了人工加速腐蚀试验和自然暴露试验,利用表面形貌测试方法和腐蚀表征参数自编分析程序研究了锈蚀结构钢表面特征参数及演变规律,明确了锈蚀深度、锈坑深度、锈坑径深比分布特征,揭示了其均值、方差等统计参数及锈坑形状的变化规律,基于腐蚀形貌预测了腐蚀钢板的剩余强度和变形能力;Xu等[21]采用人工加速腐蚀试验,制备了不同腐蚀程度的试验钢板,随着腐蚀过程的发展,定量描述了腐蚀过程的演化特征,建立了基于实际锈蚀表面的数值模型进行估算;Kainuma等[22]采用激光扫描程序进行有限元分析,导入腐蚀表面的空间坐标,通过大气暴露试验研究了腐蚀钢结构表面的应力集中效应,探讨了其潜在的疲劳问题和应力集中水平,试验测试和数值分析显示,最大应力出现在腐蚀表面的最大腐蚀深度。这些研究从一般大气腐蚀条件开展腐蚀钢板的研究[23-24],但是并未涉及钢板在工业用酸强腐下的力学退化性能。乔文靖等[25]基于浓度36%工业盐酸强腐后钢板的力学性能衰减过程,拟合出钢板组合梁在不同腐蚀场景下极限荷载随腐蚀时间变化的计算公式,但是没有研究腐蚀钢板表面形貌对其力学退化性能的影响。

综上所述,桥梁用钢在一般大气腐蚀中的腐蚀形貌和力学退化性能研究较多[26],但对于桥梁结构处于严重腐蚀环境下的研究较少,如36%工业盐酸渗漏导致短时间内桥梁用钢的强烈腐蚀,使钢板的力学性能显著降低[27]。本文着重研究Q345钢在浓度36%工业盐酸短时间强腐后的力学性能退化,建立不同腐蚀时间下钢板的本构关系模型,为强酸腐蚀后结构力学性能分析奠定基础,给灾后损伤评估提供参考。

1. 试验方案

1.1 试件设计

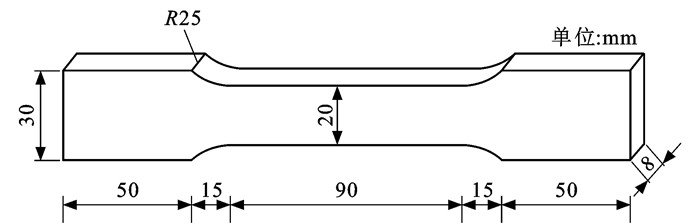

试件采用河北某股份有限公司秦皇岛分公司生产的8 mm厚Q345钢板,按照《钢及钢产品力学性能试验取样位置及试样制备》 (GB/T 2975—2018)的详细要求制作试件,如图 1所示,R为直径。再用线切割机切取尺寸为10 mm×10 mm×8 mm的钢材试样,采用浓度为36%(质量百分数)工业盐酸强烈腐蚀后,观察不同腐蚀时间下钢板的表面形貌[28]。钢板材料的化学成分符合《低合金高强度结构钢》(GB/T 1591—2018)的要求,其化学成分(质量分数)为:C为0.157%,Si为0.246%,Mn为1.246%,P为0.021%,S为0.022%,Fe为98.308%。

1.2 试验方案

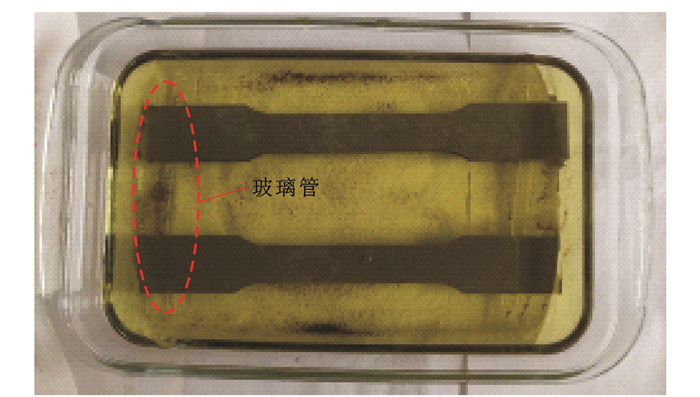

试验设计了腐蚀时间分别为0、1、2、4、8、12、24、48、72 h的9组腐蚀试件,其中每组平行试件为3个,共计27个。为了模拟桥梁用钢受到工业用酸的强烈腐蚀工况,将试件放到玻璃容器中,每3个试件一组,采用浓度为36%的工业盐酸进行钢板表面的覆盖浸泡,以模拟交通事故中腐蚀性液体渗漏覆盖在钢板上的最不利情形。为了确保两面腐蚀状况一致,在钢板夹持端和容器底部接触的地方设置玻璃棒,使钢板与玻璃底留有一定间隙,并确保所有试件之间没有接触[29]。腐蚀总时间为72 h,腐蚀示意见图 2。达到腐蚀时间取出试件,用氢氧化钙溶液进行中和,再用水冲洗干净,放在干燥箱中烘干后称重。用电子天平(精确至0.01 g)称量并记录每件试件试验初始质量和腐蚀后质量,计算试件腐蚀率ηs[28]

ηs=(m0−m)/m0 (1) 式中:m0为试件腐蚀前质量;m为试件腐蚀后质量。

1.3 拉伸试验

拉伸试验根据《金属材料室温拉伸试验方法》(GB/T 228—2016)确定。试验拉伸设备采用微机控制的试验机,准确度等级为0.5级,材料拉伸试验采用位移控制的加载方式。在试件加载初期,处于弹性阶段和屈服阶段时,设置定值2 min·mm-1的位移速度加载,试件屈服后,采用10 min·mm-1的位移速度加载,当荷载出现下降段,继续以位移速度10 min·mm-1将试件拉断。试验结束后,用电子游标卡尺(精确至0.01 mm) 量取试件标距范围内的伸长量,计算伸长率。试件拉伸试验如图 3所示。

2. 试验分析

2.1 试件形貌扫描

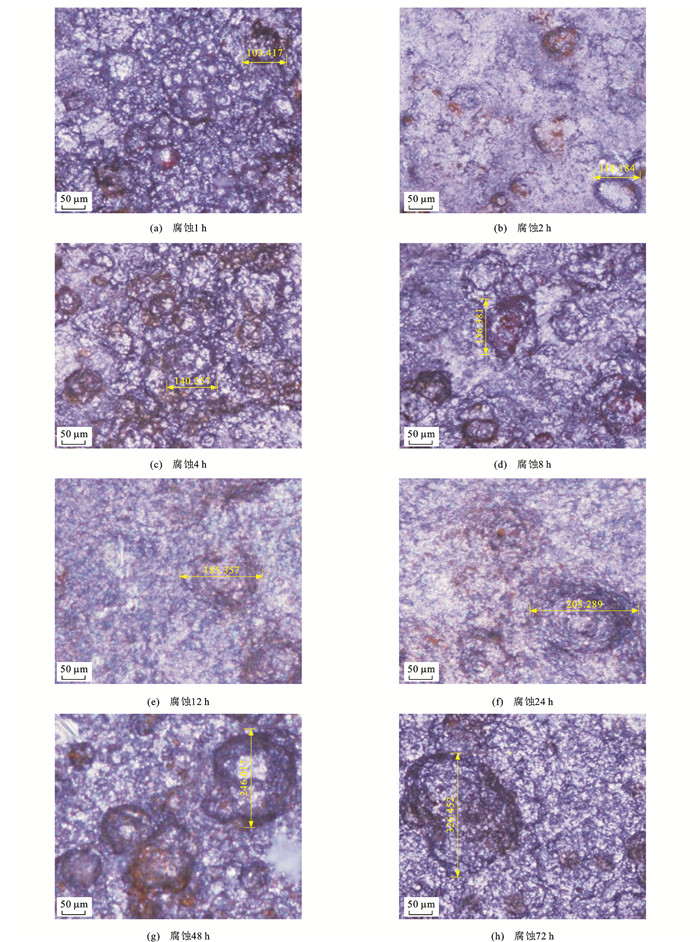

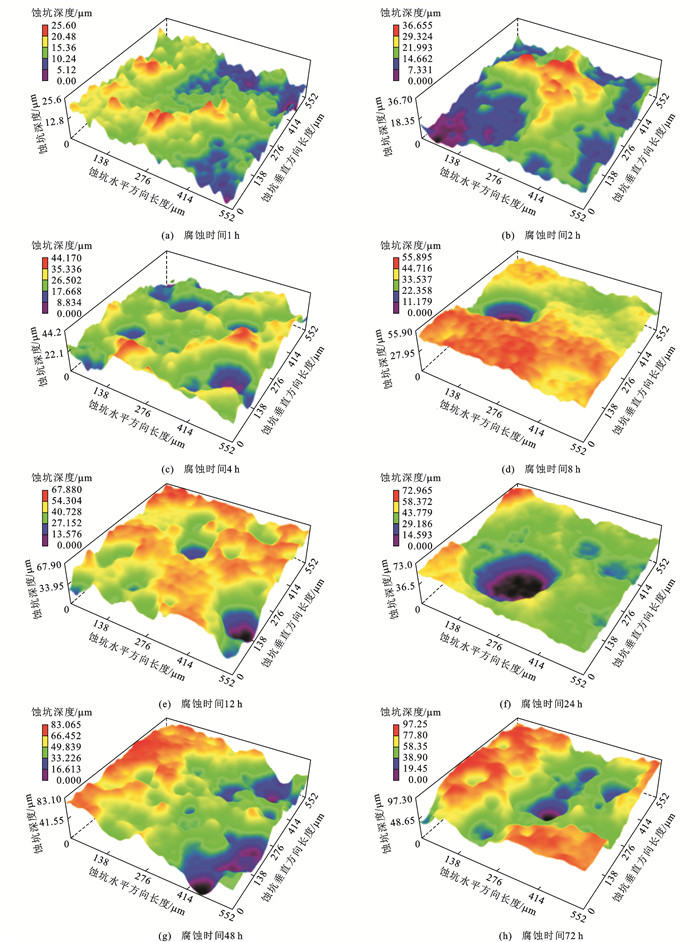

采用OLMPUS DSX500激光扫描仪扫描试件,每组试件扫描3个点,以每组编号为1的试件为例,试件的表面形貌扫描结果和三维扫描数据(坐标点)分别如图 4、5所示[28]。腐蚀时间为1 h时,由于36%工业盐酸的浓度较高,试件全面腐蚀较多,点蚀形成的腐蚀坑较小,分布分散,最大蚀坑平均深度和平均宽度分别达到27.607、102.755 μm;当腐蚀时间达到4 h时,在试件表面形成密集的小蚀坑群,蚀坑主要呈现较小的圆形,但是蚀坑数量增长速度很快,部分区域连接在一起,最大蚀坑平均深度和平均宽度分别达到44.850、140.752 μm;腐蚀时间达到48 h时,由于溶液中氯离子浓度降低,蚀坑宽度和深度继续增长,蚀坑呈椭球型和马鞍形,最大蚀坑平均深度和平均宽度分别达到84.060、247.053 μm;随着腐蚀时间增加到72 h,蚀坑逐渐增长为局部大蚀坑,并连接在一起形成更大的蚀坑群,最大蚀坑平均深度和平均宽度分别达到97.044、327.166 μm。锈蚀钢板的力学退化模型与蚀坑的三维尺寸和试件厚度有关,随着腐蚀时间的增加,最大蚀坑宽度和深度均有所增加,但是试件的厚度也有所减小,即使相同深度和宽度的蚀坑对不同厚度的试件,引起的应力集中现象也不同,所以本次试验考虑最大蚀坑深度Δdmax、最大蚀坑宽度ωmax和腐蚀后钢板厚度h,将最大蚀坑的深宽比Δdmax/ωmax和最大蚀坑的深厚比Δdmax/h乘积作为最大蚀坑影响系数ζmax,综合表述腐蚀后试件的三维形貌对试件力学性能退化的影响,计算公式为[11]

ζmax (2) 最大蚀坑影响系数如表 1所示:腐蚀时间为1、2、4、8、12、24、48、72 h试件的平均最大蚀坑影响系数较前一时间段分别增大了0.922、0.428、0.456、0.861、0.52、0.204、0.325、0.083;随着腐蚀时间的增加,试件蚀坑数量和宽度逐渐增加;腐蚀时间为1 h时,最大蚀坑影响系数增大较为明显,主要是腐蚀初期,氯离子浓度较大,腐蚀速度较快;腐蚀时间在12 h后,最大蚀坑影响系数增加明显降低,主要是因为腐蚀引起的腐蚀物覆盖在试件上,影响腐蚀速度,故蚀坑的宽度和深度较之前增速有所减缓,同时,氯离子浓度降低,腐蚀速率也降低。

表 1 最大蚀坑影响系数Table 1. Influence coefficients of largest corrosion pit试件编号 腐蚀时间/h h/mm h均值/mm Δdmax/μm Δdmax均值/μm ωmax/μm ωmax均值/μm ζmax/10-3 ζmax均值/10-3 1-1 1 7.98 8.00 25.600 27.607 103.417 102.755 0.784 0.922 1-2 8.01 29.515 99.551 1.082 1-3 7.99 27.705 105.297 0.900 2-1 2 7.95 7.96 36.655 35.870 118.184 119.650 1.424 1.350 2-2 7.98 35.239 123.449 1.258 2-3 7.95 35.715 117.318 1.367 3-1 4 7.94 7.92 44.170 44.850 140.257 140.752 1.752 1.806 3-2 7.91 45.152 143.911 1.791 3-3 7.90 45.228 138.089 1.875 4-1 8 7.89 7.87 55.895 57.589 156.381 159.833 2.531 2.637 4-2 7.85 57.754 162.033 2.623 4-3 7.87 59.117 161.084 2.756 5-1 12 7.82 7.82 67.880 68.037 185.357 187.518 3.177 3.157 5-2 7.83 69.170 186.941 3.268 5-3 7.81 67.061 190.255 3.027 6-1 24 7.79 7.78 72.965 74.020 205.289 209.490 3.331 3.361 6-2 7.78 74.198 210.308 3.366 6-3 7.78 74.897 212.873 3.387 7-1 48 7.76 7.76 83.065 84.060 246.017 247.053 3.614 3.686 7-2 7.76 85.117 244.199 3.823 7-3 7.77 83.999 250.942 3.620 8-1 72 7.65 7.64 97.250 97.044 326.452 327.166 3.788 3.769 8-2 7.65 94.872 331.058 3.556 8-3 7.64 99.011 323.987 3.961 采用Observer 7A型光学金相显微镜测试腐蚀后样品表面的微观组织,如图 6所示,从图中可以看出,因为强腐导致试件表面产生了多孔的结构,随着腐蚀时间的增加,孔洞数量逐渐增多,铁素体区逐渐变大,内部显微组织发生改变。结合图 5的腐蚀试件蚀坑的宽度和深度随着腐蚀时间的增加而增大,在蚀坑周围产生应力集中现象,导致腐蚀钢板的力学性能随着腐蚀时间的增加而产生退化现象,腐蚀钢板的延性降低,脆性变得更加显著。

2.2 腐蚀动力学曲线

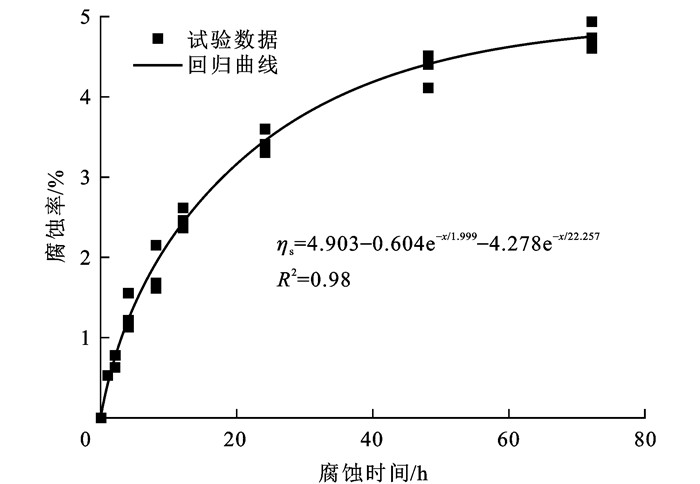

图 7为腐蚀动力学曲线,R2为决定系数,腐蚀率随着腐蚀时间的延长而增加,受腐蚀Q345钢的腐蚀时间x与腐蚀率ηs关系为

\eta_{\mathrm{s}}=4.903-0.604 \mathrm{e}^{-x / 1.999}-4.278 \mathrm{e}^{-x / 22.257} 腐蚀初期,由于盐酸中氯离子浓度较高,铁元素与氯离子反应较快,腐蚀率在短时间内增加较为明显。随着腐蚀时间增加至12 h后,盐酸中氯离子浓度有所降低,同时,溶液中反应物氯化铁附着在试件上,腐蚀率增加有所缓慢。

2.3 破坏形态

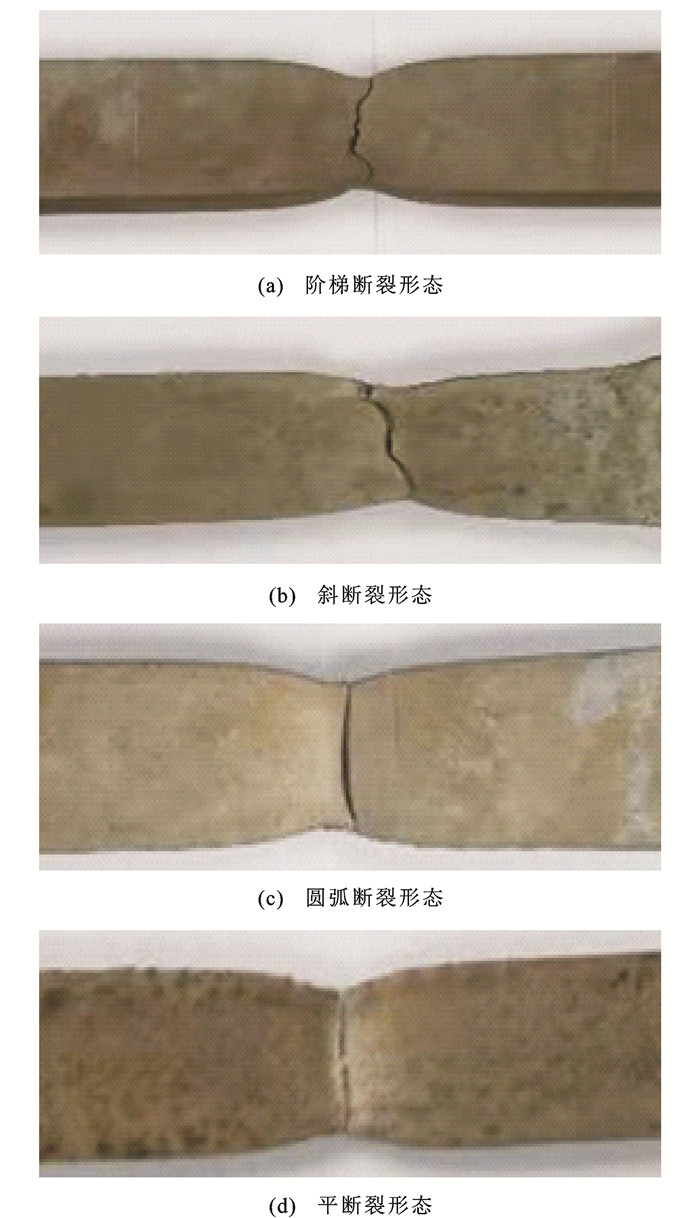

各腐蚀试件的断裂面大多发生在试件腐蚀较为严重的部位,断裂形式分为4种形态:阶梯断裂形态,断口为阶梯状,属于标准的延性破坏,如图 8(a)所示;斜断裂形态,断口为倾斜状,与试件轴线大致呈45°夹角,多发生在腐蚀初期,如图 8(b)所示;圆弧断裂形态,试件断口呈圆弧断裂,切口较为平整,多发生在腐蚀中期,如图 8(c)所示;平断裂形态,断口呈现齐平状,多发生在腐蚀后期,如图 8(d)所示。分析原因主要随着腐蚀时间的增长,表面蚀坑数量和尺寸逐渐增大,试件截面减小,试件截面薄弱位置数量增加,故断口形态逐渐较为平整,试件由延性破坏向脆性破坏转变。

2.4 应力-应变曲线

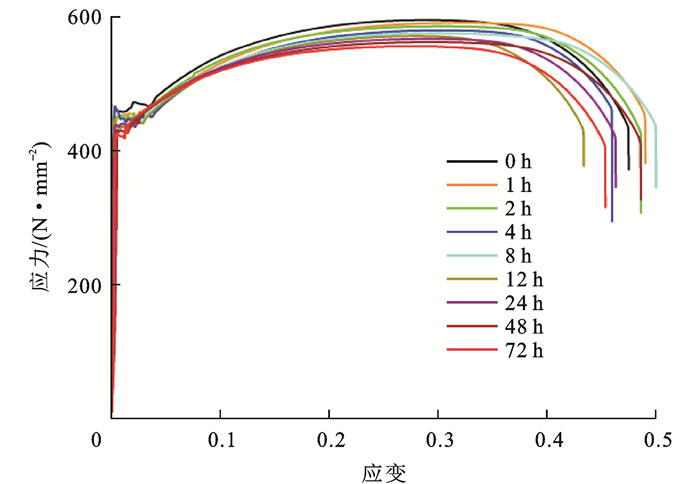

图 9为Q345钢在不同腐蚀时间下的应力-应变曲线(每组取3个试件的平均值),可见:随着腐蚀时间的增加,腐蚀试件的屈服强度和极限强度逐渐减小,试件破坏时的变形能力也逐渐下降;当腐蚀时间达到72 h,试件的屈服平台最短,其在拉伸过程中无明显的屈服现象[28]。

2.5 力学性能退化分析

2.5.1 强腐作用下Q345钢力学性能退化分析

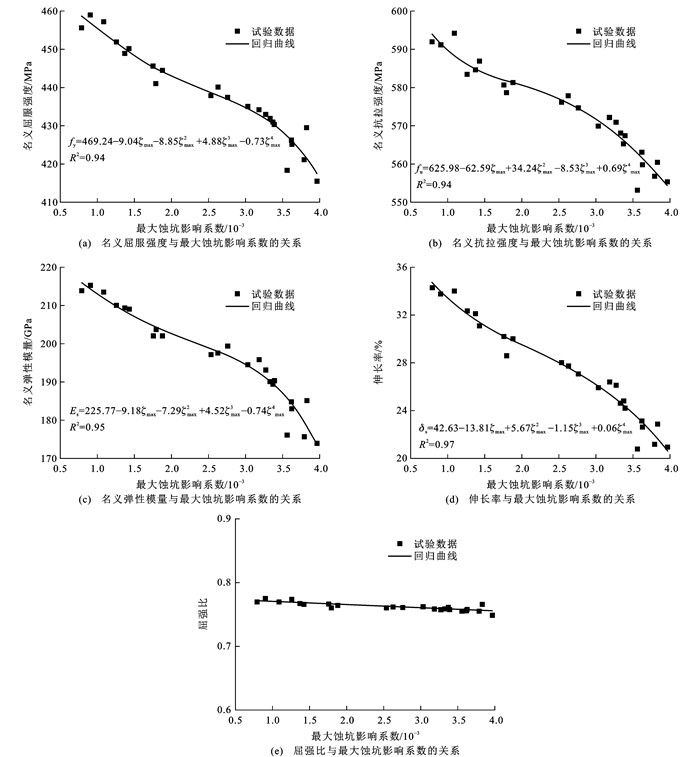

Q345钢在浓度36%工业盐酸腐蚀下的力学性能退化与最大蚀坑影响系数有关,拟合最大蚀坑影响系数下的力学性能退化,如图 10所示。得到Q345钢的名义屈服强度fy与最大蚀坑影响系数ζmax关系为

f_{\mathrm{y}}=469.24-9.04 \zeta_{\max }-8.85 \zeta_{\max }^2+4.88 \zeta_{\max }^3-0.73 \zeta_{\max }^4 名义抗拉强度fu与最大蚀坑影响系数ζmax关系为

f_{\mathrm{u}}=625.98-62.59 \zeta_{\max }+34.24 \zeta_{\max }^2-8.53 \zeta_{\max }^3+0.69 \zeta_{\max }^4 名义弹性模量Es与最大蚀坑影响系数ζmax的关系为

E_{\mathrm{s}}=225.77-9.18 \zeta_{\max }-7.29 \zeta_{\max }^2+4.52 \zeta_{\max }^3-0.74 \zeta_{\max }^4 伸长率δs与最大蚀坑影响系数ζmax的关系为

\delta_{\mathrm{s}}=42.63-13.81 \zeta_{\max }+5.67 \zeta_{\max }^2-1.15 \zeta_{\max }^3+0.06 \zeta_{\max }^4 如图 10所示,随着最大蚀坑影响系数的增加,腐蚀钢板的名义屈服强度、名义抗拉强度、名义弹性模量和伸长率呈现出逐渐下降的趋势,这是因为试件蚀坑数量和宽度逐渐增加,表面蚀坑三维相貌引起的应力集中导致腐蚀钢材力学性能退化,但是,屈强比变化较小。

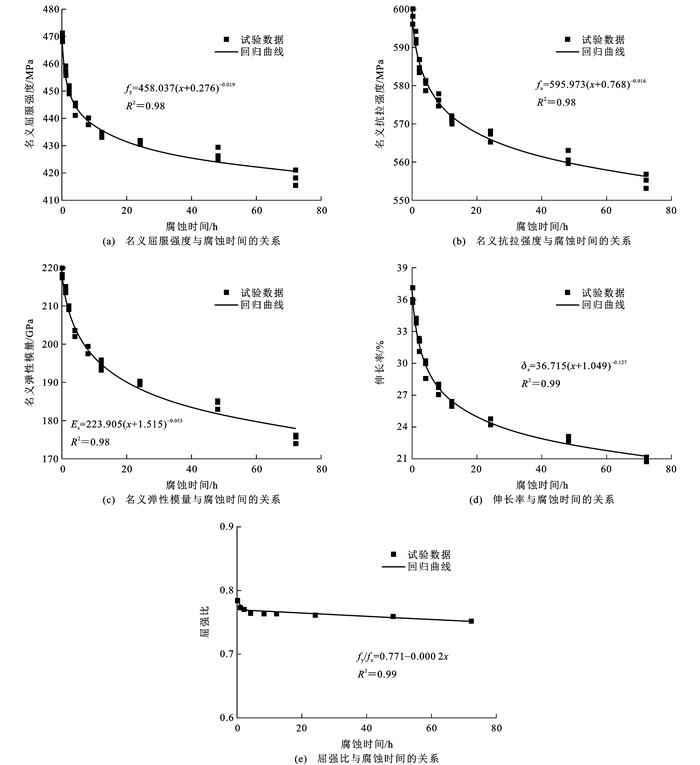

对表 1中各项力学性能数据运用最小二乘法进行线性回归分析,拟合不同腐蚀时间下的力学退化性能,如图 11所示。名义屈服强度fy与腐蚀时间x关系为

f_{\mathrm{y}}=458.037(x+0.276)^{-0.019} 名义抗拉强度fu与腐蚀时间x关系为

f_{\mathrm{u}}=595.973(x+0.768)^{-0.016} 名义弹性模量Es与腐蚀时间x的关系为

E_{\mathrm{s}}=223.905(x+1.515)^{-0.053} 伸长率δs与腐蚀时间x的关系为

\delta_{\mathrm{s}}=36.715(x+1.049)^{-0.127} 如图 11所示:随着腐蚀时间的增加,腐蚀钢板的名义屈服强度、名义抗拉强度、名义弹性模量和伸长率呈现出逐渐下降的趋势;腐蚀时间为1、2、4、8、12、24、48、72 h的试件的名义屈服强度分别下降了3.00%、4.15%、5.15%、6.79%、7.58%、8.04%、9.26%、10.37%,名义抗拉强度分别下降了0.69%、1.55%、2.59%、3.35%、4.02%、4.71%、5.54%、6.60%,名义弹性模量分别下降了1.99%、4.20%、7.42%、9.67%、10.27%、12.91%、15.35%、19.55%,伸长率分别下降了4.88%、13.65%、16.15%、22.20%、26.64%、31.58%、35.74%、41.12%;腐蚀时间在前1 h内,力学性能退化较为明显,之后力学性能退化趋于平缓,但是,随着腐蚀时间的增加,屈强比变化较小。

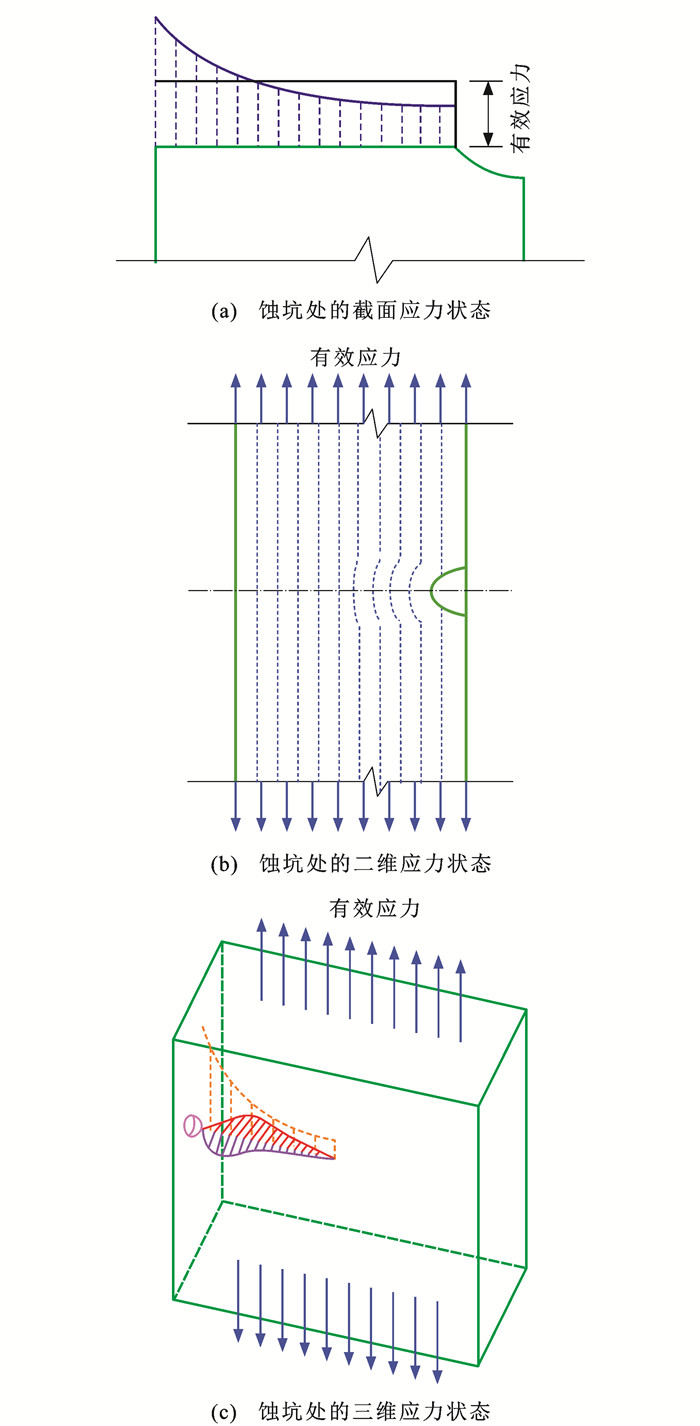

盐酸腐蚀Q345钢的伸长率的变化趋势可以描述其塑性变形能力。相对于未腐蚀试件,腐蚀试件提前断裂。由于蚀坑的存在,腐蚀钢板的脆性变得更加显著。蚀坑附近的应力轨迹和应力均发生改变,即主应力轨迹有效地避开了钢基体中的蚀坑。蚀坑附近产生的截面应力状态如图 12(a)所示,蚀坑附近产生的二维应力状态如图 12(b)所示,蚀坑附近产生的三维应力状态如图 12(c)所示。由于蚀坑附近存在平面应变状态,通过限制沿垂直于蚀坑底部的应变,蚀坑底部的三维拉应力随着钢板厚度的减小而增大[30]。三维应力状态描述为[31]

f_{\mathrm{y}}=\sigma_{\mathrm{e}}=\sqrt{\frac{1}{2}\left[\left(\sigma_1-\sigma_2\right)^2+\left(\sigma_2-\sigma_3\right)^2+\left(\sigma_3-\sigma_1\right)^2\right]} (3) 式中:σe为由三维应力转化的有效应力;σ1、σ2、σ3分别为第1~3主应力。

由式(3)可知,主应力之间的差值越大,有效应力σe也会随之增大,并且在较大的屈服强度下会变得更为明显。当拉力增加到某个特定值时,蚀坑附近的应力将首先达到屈服状态;此后,随着拉力的进一步增大,蚀坑整个区域开始屈服直至达到极限强度;最后,由于较大的塑性应变累积,裂纹在腐蚀严重的部位萌生、扩展直至断裂,钢板断裂逐渐转变为脆性断裂。

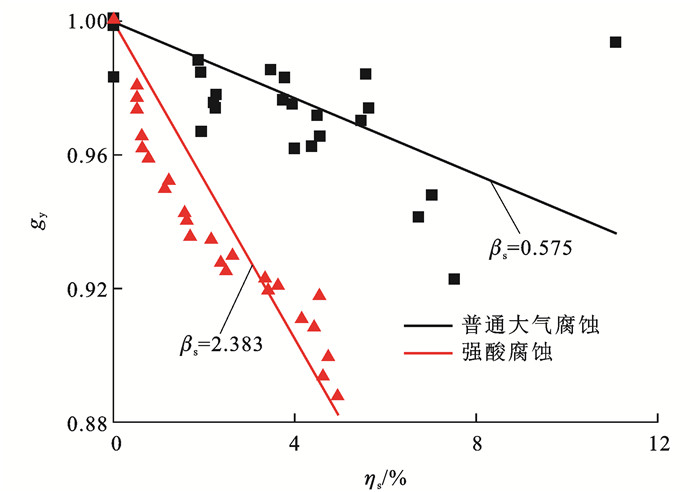

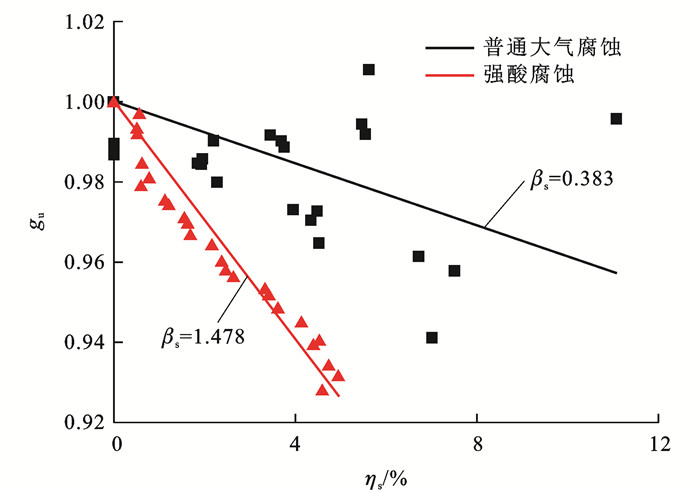

2.5.2 强腐和普通大气腐蚀下Q345钢力学性能的差别

考虑到盐酸运输车多运输浓度36%的工业盐酸,若其发生交通事故导致腐蚀液体渗漏,会导致短时间内桥梁用钢的强烈腐蚀,故采用浓度36%的工业盐酸作为腐蚀剂。为研究强酸腐蚀和普通大气腐蚀对Q345钢力学性能的差异,结合本文试验数据与文献[32]的锈蚀Q345钢的相关力学性能退化数据拟合对比,分别定义Q345钢的屈服强度相对值gy和抗拉强度相对值gu。由于腐蚀环境的不同,gy、gu也各不相同,分别采用gy=fy/fy0=1-βsηs和gu=fu/fu0=1-βsηs进行表征,其中:fy0为未腐蚀钢板的屈服强度;fu0为未腐蚀钢板的抗拉强度;βs为腐蚀影响系数。得到各相对值随腐蚀率变化的拟合结果,如图 13、14所示。屈服强度和抗拉强度均随腐蚀率的增加呈线性下降趋势,服从线性退化规律;拟合的腐蚀影响系数均不为1,表明腐蚀钢板的力学性能退化速率与腐蚀程度的增加速率不相等,从而验证了腐蚀钢板的强度还与表面蚀坑形貌特征有关;同时还可以看出,在一般大气腐蚀环境下,各力学性能退化规律拟合公式的腐蚀影响系数最小。分析其原因是,在自然大气腐蚀试验初期,试件表面的蚀坑较小,以致于蚀坑处的应力集中不足以对力学性能产生影响。随着腐蚀率的增大,钢板主要表现为全面腐蚀,通过横截面积的减小而体现,试件强度的影响随着蚀坑尺寸的增大也逐渐增大。强酸腐蚀下的钢板在短时间内与氯离子快速反应,横截面积的减小也较快,并产生尺寸更大的蚀坑,从而使钢板强度下降得较快。在实际工程中,钢材遭受普通大气腐蚀,其屈服强度相对值gy和抗拉强度相对值gu分别按gy=1-0.575ηs和gu=1-0.383ηs计算;钢材遭受强酸腐蚀,其屈服强度相对值gy和抗拉强度相对值gu分别按gy=1-2.383ηs和gu=1-1.478ηs计算。

3. 腐蚀钢板的本构关系模型

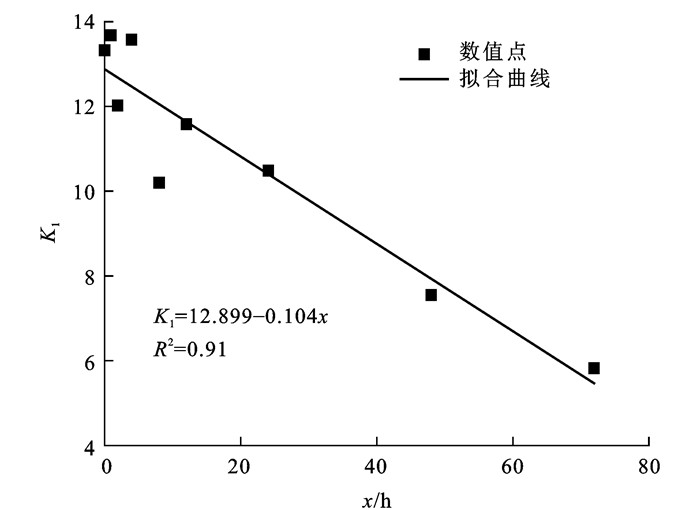

基于Q345钢试件在浓度36%工业盐酸腐蚀后的拉伸试验数据,其力学性能呈现出明显的退化现象。在试验数据分析基础上,计算K1(强化阶段初始应变与屈服应变比)、K2(峰值应变与屈服应变比)和K3(断裂应变与屈服应变比)。拟合不同腐蚀时间下K1的退化性能,如图 15所示,K1与腐蚀时间x的关系[8]为

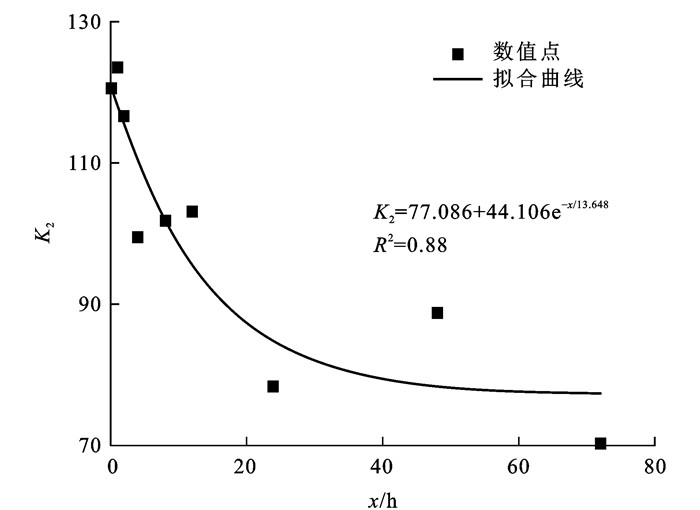

K_1=12.899-0.104 x 不同腐蚀时间下K2的退化性能如图 16所示,K2与腐蚀时间x的关系为

K_2=77.086+44.106 \mathrm{e}^{-x / 13.648} 整理得到腐蚀钢材力学性能退化模型为[11]

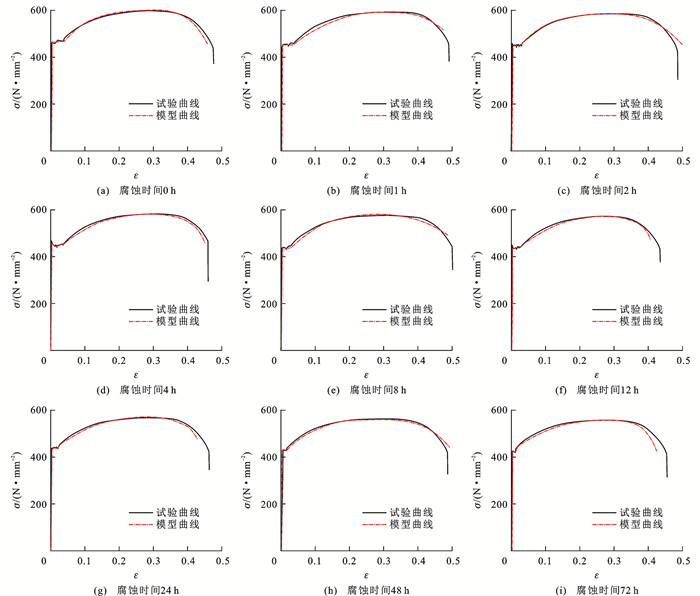

\sigma= \begin{cases}E_{\mathrm{s}} \varepsilon & \varepsilon <\varepsilon_{\mathrm{y}} \\ f_{\mathrm{y}} & \varepsilon_{\mathrm{y}} \leqslant \varepsilon <K_1 \varepsilon_{\mathrm{y}} \\ f_{\mathrm{y}}+\left(f_{\mathrm{u}}-f_{\mathrm{y}}\right) \sqrt{\left(K_2-K_1\right)^2 \varepsilon_{\mathrm{y}}^2-\left(\varepsilon-K_2 \varepsilon_{\mathrm{y}}\right)^2} / & \\\;\;\;\;\;\; \left(K_3-K_1\right) \varepsilon_{\mathrm{y}} & K_1 \varepsilon_{\mathrm{y}} \leqslant \varepsilon \leqslant K_3 \varepsilon_{\mathrm{y}}\end{cases} (4) 式中:σ为腐蚀钢板应力;ε为腐蚀钢板应变;εy为腐蚀钢板屈服应变。

图 15、16分别表明Q345钢的K1和K2随着腐蚀时间的增加而逐渐下降,其中,K1与腐蚀时间呈线性下降趋势,K2与腐蚀时间呈非线性下降趋势。分析其原因主要是随着腐蚀程度的加重,钢材表面的蚀坑增大进而使应力集中更为明显,钢材的弹性阶段和屈服阶段均缩短,导致其强化初始应变和屈服应变均减小。模型参数K3在腐蚀时间延长下变化不大,为了简化模型,可在式(4)中将Q345钢的K3取为常数,即K3=1.31。

不同腐蚀时间下,腐蚀钢材本构模型参数(每组3个试件平均值)如表 2所示[8]。绘制本构模型曲线与试验测试值进行比较验证,如图 17所示[8]。Q345钢的力学性能退化模型曲线与试验曲线拟合较好,说明其能较好地反映不同腐蚀时间下腐蚀钢材力学性能退化,对于浓度36%工业盐酸强腐后Q345钢的强腐设计有一定的指导意义。

表 2 腐蚀钢板本构模型参数Table 2. Constitutive model parameters of corroded steel platex/h 0 1 2 4 8 12 24 48 72 Es/GPa 218.34 213.99 209.17 202.15 197.24 195.93 190.15 184.82 175.66 fy/MPa 469.81 455.71 450.32 445.62 437.91 434.21 432.02 426.29 421.07 fu/MPa 596.16 592.04 586.92 580.70 576.19 572.18 568.08 563.14 556.80 εy/% 0.360 4 0.342 8 0.311 2 0.302 2 0.280 4 0.264 4 0.246 6 0.231 6 0.212 2 K1 13.34 13.68 12.04 13.58 10.22 11.59 10.50 7.54 5.82 K2 120.44 123.46 116.58 99.45 101.76 103.02 78.25 88.70 70.19 K3 1.27 1.30 1.30 1.30 1.32 1.32 1.31 1.32 1.32 4. 结语

(1) 建立与腐蚀时间相关的腐蚀动力学曲线,随着腐蚀时间的增加,腐蚀率逐渐增大。当腐蚀时间增加至12 h后,腐蚀率增加有所缓慢,揭示了腐蚀钢板随腐蚀时间的退化规律。

(2) 采用三维非接触激光扫描仪和扫描电镜扫描腐蚀钢板,测量最大蚀坑宽度、高度和腐蚀试件厚度,计算最大蚀坑影响系数。通过扫描形貌与微观组织形态解释强腐后Q345钢的力学性能退化机理,因为强腐导致试件表面产生了多孔结构,内部显微组织发生改变,在蚀坑周围产生应力集中现象,导致腐蚀钢板的力学性能随着腐蚀时间的增加而产生退化现象,腐蚀钢板的延性降低,脆性变得更加显著。

(3) 在试验结果分析基础上,建立与最大蚀坑影响系数和腐蚀时间相关的腐蚀钢板力学性能退化模型。Q345钢的名义屈服强度、名义抗拉强度、名义弹性模量和伸长率呈退化模式,屈强比变化较小,揭示腐蚀钢板力学性能的退化规律。腐蚀时间在前1 h内,最大蚀坑影响系数增大最为明显,力学性能退化较为明显,达到未腐蚀钢板的3.00%、0.69%、1.99%、4.88%;腐蚀时间在12 h之后,最大蚀坑影响系数增大缓慢,腐蚀钢板的力学性能退化趋于平缓,达到未腐蚀钢板的7.58%、4.02%、10.27%、26.64%。研究结果可为钢结构强腐设计提供应用参考。

(4) 基于试验数据分析,建立了不同腐蚀时间下应力-应变本构关系模型,为浓度36%工业盐酸强腐后Q345钢在钢桥中耐久性与可靠性评估提供了参考。

(5) 本文仅研究了室温下Q345钢在36%工业盐酸强腐下的力学性能退化,随着公路交通运输承载货物的多样化,钢桥受到多种危险化学品强腐的机率逐渐增大,如工业用硫酸、硝酸和磷酸等工业危险化学品短时间内的强腐,所以,急需开展各类桥梁钢在不同危险化学品强腐下的力学性能退化研究。

-

表 1 最大蚀坑影响系数

Table 1. Influence coefficients of largest corrosion pit

试件编号 腐蚀时间/h h/mm h均值/mm Δdmax/μm Δdmax均值/μm ωmax/μm ωmax均值/μm ζmax/10-3 ζmax均值/10-3 1-1 1 7.98 8.00 25.600 27.607 103.417 102.755 0.784 0.922 1-2 8.01 29.515 99.551 1.082 1-3 7.99 27.705 105.297 0.900 2-1 2 7.95 7.96 36.655 35.870 118.184 119.650 1.424 1.350 2-2 7.98 35.239 123.449 1.258 2-3 7.95 35.715 117.318 1.367 3-1 4 7.94 7.92 44.170 44.850 140.257 140.752 1.752 1.806 3-2 7.91 45.152 143.911 1.791 3-3 7.90 45.228 138.089 1.875 4-1 8 7.89 7.87 55.895 57.589 156.381 159.833 2.531 2.637 4-2 7.85 57.754 162.033 2.623 4-3 7.87 59.117 161.084 2.756 5-1 12 7.82 7.82 67.880 68.037 185.357 187.518 3.177 3.157 5-2 7.83 69.170 186.941 3.268 5-3 7.81 67.061 190.255 3.027 6-1 24 7.79 7.78 72.965 74.020 205.289 209.490 3.331 3.361 6-2 7.78 74.198 210.308 3.366 6-3 7.78 74.897 212.873 3.387 7-1 48 7.76 7.76 83.065 84.060 246.017 247.053 3.614 3.686 7-2 7.76 85.117 244.199 3.823 7-3 7.77 83.999 250.942 3.620 8-1 72 7.65 7.64 97.250 97.044 326.452 327.166 3.788 3.769 8-2 7.65 94.872 331.058 3.556 8-3 7.64 99.011 323.987 3.961 表 2 腐蚀钢板本构模型参数

Table 2. Constitutive model parameters of corroded steel plate

x/h 0 1 2 4 8 12 24 48 72 Es/GPa 218.34 213.99 209.17 202.15 197.24 195.93 190.15 184.82 175.66 fy/MPa 469.81 455.71 450.32 445.62 437.91 434.21 432.02 426.29 421.07 fu/MPa 596.16 592.04 586.92 580.70 576.19 572.18 568.08 563.14 556.80 εy/% 0.360 4 0.342 8 0.311 2 0.302 2 0.280 4 0.264 4 0.246 6 0.231 6 0.212 2 K1 13.34 13.68 12.04 13.58 10.22 11.59 10.50 7.54 5.82 K2 120.44 123.46 116.58 99.45 101.76 103.02 78.25 88.70 70.19 K3 1.27 1.30 1.30 1.30 1.32 1.32 1.31 1.32 1.32 -

[1] ZHANG Gang, ZHAO Xiao-cui, LU Ze-lei, et al. Review and discussion on fire behavior of bridge girders[J]. Journal of Traffic and Transportation Engineering (English Edition), 2022, 9(3): 422-446. doi: 10.1016/j.jtte.2022.05.002 [2] 张岗, 贺拴海, 宋超杰, 等. 钢结构桥梁抗火研究综述[J]. 中国公路学报, 2021, 34(1): 1-10. doi: 10.3969/j.issn.1001-7372.2021.01.001ZHANG Gang, HE Shuan-hai, SONG Chao-jie, et al. Review on fire resistance of steel structural bridge girders[J]. China Journal of Highway and Transport, 2021, 34(1): 1-10. (in Chinese) doi: 10.3969/j.issn.1001-7372.2021.01.001 [3] 王春生, 张静雯, 段兰, 等. 长寿命高性能耐候钢桥研究进展与工程应用[J]. 交通运输工程学报, 2020, 20(1): 1-26. https://www.cnki.com.cn/Article/CJFDTOTAL-JYGC202001004.htmWANG Chun-sheng, ZHANG Jing-wen, DUAN Lan, et al. Research progress and engineering application of long lasting high performance weathering steel bridges[J]. Journal of Traffic and Transportation Engineering, 2020, 20(1): 1-26. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-JYGC202001004.htm [4] 郑凯锋, 张宇, 衡俊霖, 等. 高强度耐候钢及其在桥梁中的应用与前景[J]. 哈尔滨工业大学学报, 2020, 52(3): 1-10. https://www.cnki.com.cn/Article/CJFDTOTAL-HEBX202003001.htmZHENG Kai-feng, ZHANG Yu, HENG Jun-lin, et al. High strength weathering steel and its application and prospect in bridge engineering[J]. Journal of Harbin Institute of Institute of Technology, 2020, 52(3): 1-10. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-HEBX202003001.htm [5] 史炜洲, 童乐为, 陈以一, 等. 腐蚀对钢材和钢梁受力性能影响的试验研究[J]. 建筑结构学报, 2012, 33(7): 53-60.SHI Wei-zhou, TONG Le-wei, CHEN Yi-yi, et al. Experimental study on influence of corrosion on behavior of steel material and steel beams[J]. Journal of Building Structures, 2012, 33(7): 53-60. (in Chinese) [6] 邓露, 宁莎丽, 王维. 腐蚀环境下钢-混凝土组合梁桥疲劳寿命计算[J]. 公路工程, 2019, 44(2): 97-102. https://www.cnki.com.cn/Article/CJFDTOTAL-ZNGL201902018.htmDENG Lu, NING Sha-li, WANG Wei. Calculation of the fatigue life of steel-concrete composite girder bridges under corrosive environment[J]. Highway Engineering, 2019, 44(2): 97-102. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-ZNGL201902018.htm [7] 朱劲松, 郭晓宇, 亢景付, 等. 耐候桥梁钢腐蚀力学行为研究及其应用进展[J]. 中国公路学报, 2019, 32(5): 1-16. https://www.cnki.com.cn/Article/CJFDTOTAL-ZGGL201905002.htmZHU Jin-song, GUO Xiao-yu, KANG Jing-fu, et al. Research on corrosion behavior, mechanical property and application of weathering steel in bridges[J]. China Journal of Highway and Transport, 2019, 32(5): 1-16. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-ZGGL201905002.htm [8] 张浩. 强腐作用下桥梁钢力学性能退化试验研究[D]. 西安: 西安工业大学, 2022.ZHANG Hao. Experimental study on degradation of mechanical properties of bridge steel under strong corrosion[D]. Xi'an: Xi'an Technological University, 2022. (in Chinese) [9] 彭建新, 阳逸鸣, 唐皇, 等. 锈蚀钢筋蚀坑特征分析及其对力学性能的影响[J]. 长沙理工大学学报(自然科学版), 2015, 12(3): 50-55. https://www.cnki.com.cn/Article/CJFDTOTAL-HNQG201503008.htmPENG Jian-xin, YANG Yi-ming, TANG Huang, et al. Characteristics of pitting corrosion for steel reinforcement and its effect on mechanical properties[J]. Journal of Changsha University of Science and technology (Natural Science Edition), 2015, 12(3): 50-55. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-HNQG201503008.htm [10] 徐善华, 张宗星, 秦广冲. 考虑腐蚀钢板表面形貌的三维逆向重建及力学性能退化分析[J]. 材料科学与工程学报, 2017, 35(1): 81-86. https://www.cnki.com.cn/Article/CJFDTOTAL-CLKX201701016.htmXU Shan-hua, ZHANG Zong-xing, QIN Guang-chong. Three- dimensional reconstruction and degradation of mechanical properties based on real surface of corrosion steel[J]. Journal of Materials Science and Engineering, 2017, 35(1): 81-86. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-CLKX201701016.htm [11] 徐善华, 张宗星, 何羽玲, 等. 考虑蚀坑影响的腐蚀钢板力学性能退化试验研究[J]. 西安建筑科技大学学报(自然科学版), 2017, 49(2): 164-171. https://www.cnki.com.cn/Article/CJFDTOTAL-XAJZ201702002.htmXU Shan-hua, ZHANG Zong-xing, HE Yu-ling, et al. Experimental study on monotonic tensile behavior of corroded steel in neutral salt spray environment[J]. Journal of Xi'an University of Architecture and Technology (Natural Science Edition), 2017, 49(2): 164-171. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-XAJZ201702002.htm [12] 彭建新, 张伟, 阳逸鸣, 等. 腐蚀对高性能钢Q550E力学指标影响的试验研究[J]. 公路交通科技, 2018, 35(10): 56-62. https://www.cnki.com.cn/Article/CJFDTOTAL-GLJK201810008.htmPENG Jian-xin, ZHANG Wei, YANG Yi-ming, et al. Experimental study on influence of corrosion on mechanical index of high performance steel Q550E[J]. Journal of Highway and Transportation Research and Development, 2018, 35(10): 56-62. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-GLJK201810008.htm [13] QIN Guang-chong, XU Shan-hua, YAO Dao-qiang, et al. Study on the degradation of mechanical properties of corroded steel plates based on surface topography[J]. Journal of Constructional Steel Research, 2016, 125: 205-217. [14] KHEDMATI M R, NOURI Z H M E. Analytical simulation of nonlinear elastic-plastic average stress-average strain relationships for un-corroded/both-sides randomly corroded steel plates under uniaxial compression[J]. Thin-Walled Structures, 2015, 86: 132-141. [15] TOHIDI S, SHARIFI Y. Load-carrying capacity of locally corroded steel plate girder ends using artificial neural network[J]. Thin-Walled Structures, 2016, 100: 48-61. [16] BAJRACHARYA S, SASAKI E, TAMURA H. Numerical study on corrosion profile estimation of a corroded steel plate using eddy current[J]. Structure and Infrastructure Engineering, 2019, 15(9): 1151-1164. [17] KARINA C N, CHUN P J, OKUBO K. Tensile strength prediction of corroded steel plates by using machine learning approach[J]. Steel and Composite Structures, 2017, 25: 635-641. [18] RAIPUT A, PAIK J K. Effects of naturally-progressed corrosion on the chemical and mechanical properties of structural steels[J]. Structures, 2021, 29: 2120-2138. [19] 王友德, 徐善华, 李晗, 等. 一般大气环境下锈蚀结构钢表面特征与随机模型[J]. 金属学报, 2020, 56(2): 148-160. https://www.cnki.com.cn/Article/CJFDTOTAL-JSXB202002003.htmWANG You-de, XU Shan-hua, LI Han, et al. Surface characteristics and stochastic model of corroded structural steel under general atmospheric environment[J]. Acta Metallurgica Sinica, 2020, 56(2): 148-160. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-JSXB202002003.htm [20] WANG You-de, XU Shan-hua, WANG Hao, et al. Predicting the residual strength and deformability of corroded steel plate based on the corrosion morphology[J]. Construction and Building Materials, 2017, 152: 777-793. [21] XU Shan-hua, ZHANG Hai-jiang, WANG You-de. Estimation of the properties of corroded steel plates exposed to salt-spray atmosphere[J]. Corrosion Engineering Science and Technology, 2019, 54(5): 431-443. [22] KAINUMA S, JEONG Y S, AHN J H. Investigation on the stress concentration effect at the corroded surface achieved by atmospheric exposure test[J]. Materials Science and Engineering: A, 2014, 602: 89-97. [23] YU Qiang, DONG Chao-fang, FANG Yue-hua, et al. Atmospheric corrosion of Q235 carbon steel and Q450 weathering steel in Turpan, China[J]. Journal of Iron and Steel Research International, 2016, 23(10): 1061-1070. [24] RAJPUT A, PAIK J K. Effects of naturally-progressed corrosion on the chemical and mechanical properties of structural steels[J]. Structures, 2021, 29: 2120-2138. [25] 乔文靖, 朱浩云, 张岗, 等. 强腐作用下钢板组合梁的力学性能及失效机理[J]. 长安大学学报(自然科学版), 2021, 41(2): 46-54. https://www.cnki.com.cn/Article/CJFDTOTAL-XAGL202102005.htmQIAO Wen-jing, ZHU Hao-yun, ZHANG Gang, et al. Mechanical properties and failure mechanism of steel plate composite beams under strong corrosion[J]. Journal of Chang'an University (Natural Science Edition), 2021, 41(2): 46-54. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-XAGL202102005.htm [26] CHEN Jun-ling, LI Jin-wei, LI Zhe-xu. Experiment research on rate-dependent constitutive model of Q420[J]. Construction and Building Materials, 2017, 153: 816-823. [27] WOLOSZY K K, GARBATOV Y. Random field modelling of mechanical behaviour of corroded thin steel plate specimens[J]. Engineering Structures, 2020, 212: 1-12. [28] QIAO Wen-jing, ZHANG Hao, YANG Fan, et al. Ductility degradation of weathering steel Q345 after exposure to hydrochloric-acid corrosion dependent on pitting damage[J]. Journal of Materials in Civil Engineering, 2022, 34(11): 04022304. [29] O'BRIEN C, MCBRIDE A, ZAGHI A E, et al. Mechanical behavior of stainless steel fiber-reinforced composites exposed to accelerated corrosion[J]. Materials, 2017, DOI: 10.3390/ma10070772. [30] YANG F, YUAN M M, QIAO W J, et al. Mechanical investigation of carbon steel under strong corrosion effected by corrosion pits[J]. Mathematical Problems in Engineering, 2022, 1719196: 1-18. [31] REN Song-bo, GU Ying, KONG Chao, et al. Effects of the corrosion pitting parameters on the mechanical properties of corroded steel[J]. Construction and Building Materials, 2021, 272: 121941. [32] 冯大帅. 中性盐雾腐蚀后Q345B钢材疲劳性能研究[D]. 徐州: 中国矿业大学, 2019.FENG Da-shuai. Study on fatigue properties of Q345B steel after neutral salt spray corrosion[D]. Xuzhou: China University of Mining and Technology, 2019. (in Chinese) 期刊类型引用(2)

1. 王彬,乔文靖,杨帆,李沂倩,李卓达. 强腐蚀后钢筋的力学退化分析及断裂模型. 西安工业大学学报. 2025(01): 91-103 .  百度学术

百度学术2. 王壮,刘永健,龚勃旭,陈莎,刘江,刘冒佚,汪志强. 钢桥表面相对湿度分析方法. 交通运输工程学报. 2025(01): 234-247 .  本站查看

本站查看其他类型引用(5)

-

下载:

下载:

下载:

下载:

百度学术

百度学术