Design of regenerative braking energy feedback system for ultracapacitor heavy-duty tractor

-

摘要: 针对电动汽车制动能量再生回馈问题, 基于陕汽集团超级电容纯电动重型牵引原型车SX4186EV, 设计了一个新型的复合制动系统, 由独立的制动能量再生回馈与双回路气制动2个子系统并联构成。基于制动强度与实车载荷, 提出一种基于规则的再生制动力与气制动力分配策略。在上海码头牵引车实际行驶工况下, 检验复合制动系统的能量回收效率。试验结果表明: 在满载与空载制动工况下, 制动能量回收效率分别为14.534%与55.617%, 平均值为35.076%, 而铅酸电池与锂电池电动汽车实际回收效率一般仅约为10%, 因此, 超级电容纯电动汽车制动能量回收效率高。Abstract: In view of regenerative braking energy feedback problem for electric vehicle(EV), based on the SX4186EV prototype of ultracapacitor pure-electric heavy-duty tractor of Shaanxi Automobile Group Co., Ltd., a hybrid braking system was proposed. the system was made up of two independent subsystems, including energy recovery braking subsystem and double-loop air braking subsystem. Based on braking intensity and real load, a rule-based braking force allocation strategy for the subsystems was put forward. A road experiment under the actual running condition at Shanghai Dock was carried out to test the braking energy recovery efficiency of the system. Experimental result shows that the braking energy recovery efficiencies under full-loaded running condition and unloaded running condition are 14.534% and 55.617% respectively, and the average is 35.076%. The efficiencies of electric vehicles powered with lead-acid and lithium batteries are usually about 10%, so the ultracapacitor heavy-duty tractor has higher braking energy recovery efficiency.

-

Key words:

- automotive engineering /

- electric vehicle /

- heavy-duty tractor /

- ultracapacitor /

- regenerative brake /

- energy recovery

-

0. 引言

发展电动汽车已成为应对能源危机, 实现节能减排的共识之一, 电动轿车、城市公交以及电动轻型卡车已多有报道, 而在重型商用车领域, 特别是重型卡车较为鲜见[1]。2010年中国重卡销售超过100万辆, 而一辆重卡的能耗相当于数十辆家用轿车的能耗[2], 因此, 开发电动重卡同样具有广阔的市场空间。陕汽集团率先成功研制出中国首辆纯电动重型牵引车SX4186EV, 并成为中国工业与信息化部节能与新能源汽车示范推广应用工程推荐用车。

电动汽车动力源是电动汽车发展的关键。常见动力源包括铅酸电池、锂电池、燃料电池与超级电容等。相对于铅酸电池与锂电池, 超级电容具备高功率密度, 内阻小, 能够大电流快速充放电, 并且在快速充放电条件下保持性能稳定的特点[3-4]。由于能量密度不足, 超级电容常与锂电池、燃料电池组合使用, 构成电动汽车复合动力源。一般高能量密度的电池作为主能量源, 超级电容作为辅助能量源: 一方面, 超级电容在车辆启动/加速时提供功率输出, 另一方面, 在制动时回收再生能量, 达到延长续驶里程与电池寿命的目的[5-11]。制动能量再生回馈是电动车特有技术, 制动过程中牵引电机工作模式由电动机切换为发电机, 将车辆动能储存到电动车储能装置中。能量回馈有助于改善电动汽车的经济性, 延长续驶里程[12-15]。

SX4186EV单独采用超级电容作为动力源, 超级电容能量密度低, 制约续驶里程。但SX4186EV目标市场是物流园区/港口码头等细分市场, 连续行驶距离通常不超过50 km。上海码头实际使用效果表明, SX4186EV续驶里程与动力性能满足实际需求。

鉴于超级电容具有较高的充放电效率, 并且SX4186EV在码头行驶工况中起动与制动频繁, 负荷率变化大, 制动过程中耗散能量达50%, 本文基于SX4186EV车型, 研制气制动与再生制动新型复合制动系统, 进一步改善整车动力性与能量回收效率。

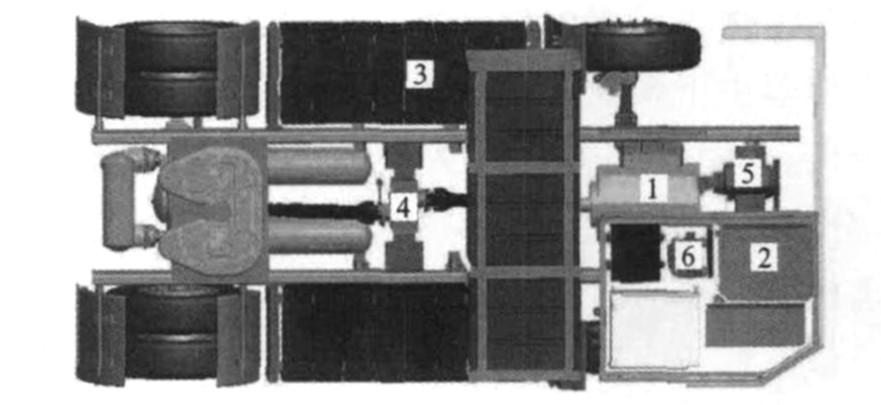

1. 动力总成

SX4186EV车型采用超级电容组作为动力源, 后桥为驱动桥。整车整备质量为10 t, 最高车速为40 km·h-1, 最大爬坡度为5%, 满载(70 t)续驶里程不少于8 km, 空载(10 t)续驶里程不少于22 km。整车动力总成见图 1, 主要包括超级电容、双向逆变器、电动机、减速器与气制动用的空气压缩机等部件, 整个系统通过电气连接与机械连接联系起来。电动机、超级电容与逆变器选型分别见表 1~3。

表 1 电动机参数Table 1. Parameters of motor型式 三相异步交流电动机 额定电压/V 400 额定功率/kW 100 峰值功率/kW 160 额定转速/(r·min-1) 824 最高转速/(r·min-1) 4 500 额定扭矩/(N·m) 1 565 最大扭矩/(N·m) 2 300 表 2 超级电容参数Table 2. Parameters of ultracapacitor单体容量/F 160 000 储能电压/V 350~586 储能输出能量/(kW·h) 12 最大充电电流/A 400 充电停止电流/A 80~160 最大放电电流/A 600 电容最高使用温度/℃ 55 表 3 逆变器参数Table 3. Parameters of inverter额定容量/(kV·A) 220 额定电压/V 340~650 额定输出电压/V 400 额定输出电流/A 320 工作频率/Hz 0~150 在正常行驶工况下, 超级电容经双向逆变器向电动机供电, 后者产生驱动力经过减速器与后桥传导, 直接驱动车辆行进。在制动工况下, 电动机进入发电工作模式, 超级电容回收全部或部分制动再生能量。

2. 复合制动系统

2.1 双回路气制动子系统

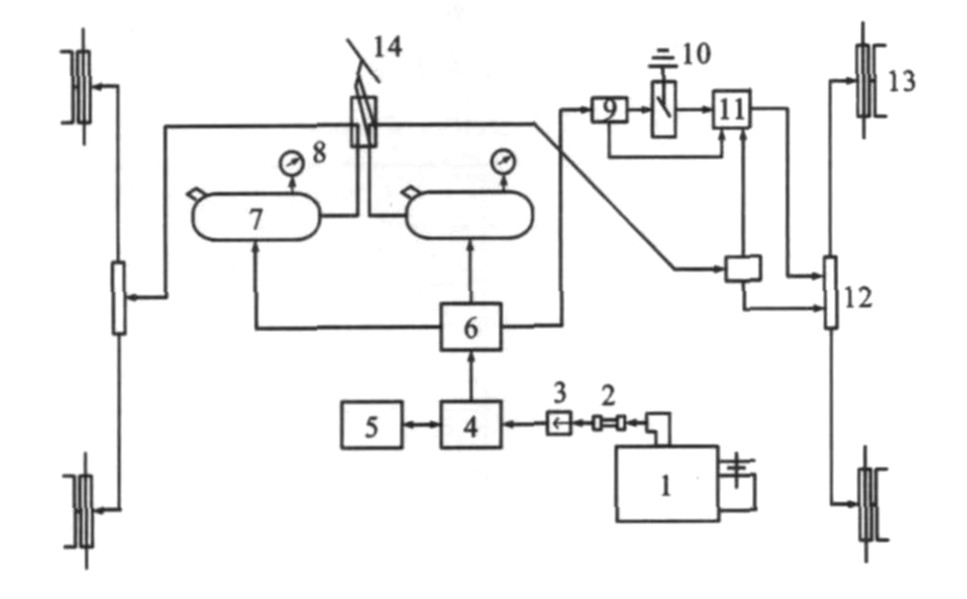

气制动系统能够提供较大的制动力, 广泛应用于重型汽车。图 2是设计的双回路气制动子系统。空气压缩机产生压缩空气, 经金属软管与单向阀进入空气干燥器。再生储气罐与空气干燥器互通, 保持干燥器中干燥剂的活性。干燥的压缩空气被五通阀分流, 其中两路并行进入气包, 经脚刹制动阀作用, 分别进入前桥气室和后桥气室, 进一步分别作用于前桥制动器与后桥制动器, 形成双回路气制动系统。该系统还实现了手刹驻车制动。部分压缩空气从五通阀流出, 经三通阀与手刹制动阀分别进入差动式继动阀, 形成前馈控制气路, 进而输出到后桥气室, 作用于后桥制动器, 构成驻车气制动子系统。

2.2 制动能量再生回馈子系统

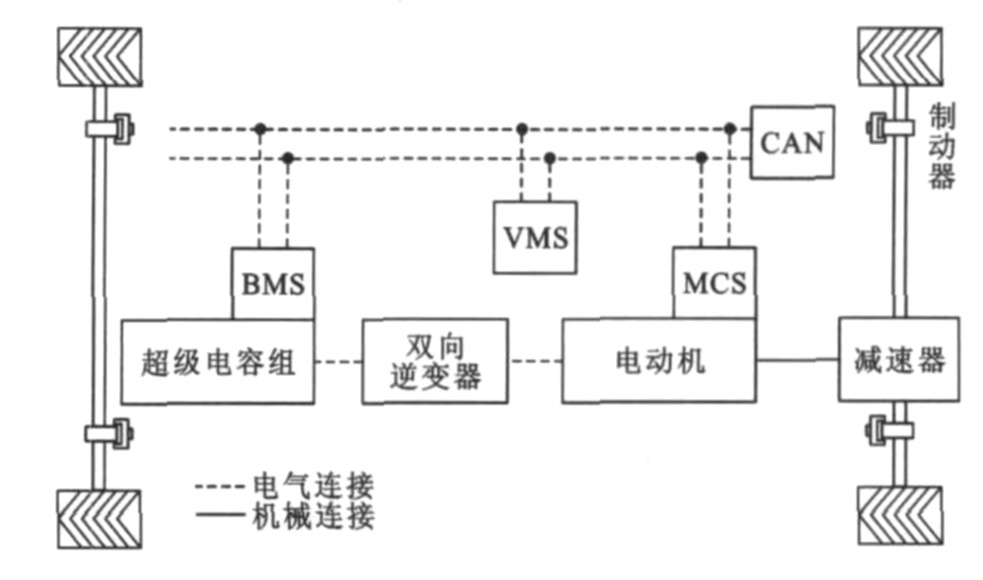

SX4186EV采用基于CAN总线的分布式整车控制技术, 见图 3, 超级电容与电动机分别配置电池管理系统(BMS)与电机控制器(MCS), 与整车控制器(VMS)通过高速CAN总线交互信息。VMS作为核心部件, 接受钥匙开关、制动踏板、加速踏板、超级电容剩余电量(SOC)等输入信号, 执行电动机牵引力矩或再生制动力矩计算, 向MCS发出驱动/制动模式选择及转矩指令, 完成整车牵引控制与制动能量回馈控制。

在回馈制动工况下, MCS接收VMS指令, 电动机由驱动模式进入制动模式, 对布置于后桥的减速器施加制动力矩, 同时经双向逆变器向超级电容发出再生电流。VMS综合超级电容当前时刻SOC、可接收最大充电电流与再生电流取值, 使能或禁止超级电容接受该再生电流注入。

2.3 制动力分配策略

上述双回路气制动与能量回馈制动2个子系统相互独立, 并联组成复合制动系统。综合考虑制动安全性与能量回收效率, 该系统制动力分配遵循2条基本原则: 在中低制动强度时, 以能量回收最大化为主要控制目标, 电动机优先提供所需制动力(不足部分由气制动系统弥补); 在紧急制动时, 以在最短时间里获得足够的制动力矩为首要控制目标, 复合制动同时作用。

分2个步骤制定制动能量再生控制策略。首先划分车辆制动模式。基于制动强度与载荷将制动模式分为空载急刹车、空载中轻度刹车、重载急刹车与重载中轻度刹车4种。中轻度刹车与急刹车以制动强度0.4为界, 制动强度大于等于0.4为急刹车。

然后进行制动力分配。制动过程存在2个制动力分配过程, 一是前后桥间的制动力分配, 二是驱动桥(后桥)的气制动力和再生制动力分配。2个分配过程共同决定可回收的制动能量。在复合系统中, 在保证制动安全与超级电容充电安全的前提下, 前后桥气制动力按照固定比例分配, 后桥施加的电机制动力, 按照制动强度的不同相应变化。制动力分配策略具体如下。

(1) 在空载中轻度制动模式下, 电动机再生制动提供所需制动力, 不足部分由气制动系统弥补。

(2) 在空载急刹车与重载中轻度制动模式下, 制动踏板行程1/4开度内执行再生制动, 之后气制动与再生制动共同起作用。

(3) 在重载急刹车制动模式下, 气制动与再生制动共同作用。

(4) 当再生制动系统失效时, 气制动单独作用; 反之亦然。

3. 实车路测试验

原型车为港口码头/物流园区等细分市场专用车, 空载或满载频繁加速-减速行驶为典型工况。进行增程测试、空载制动与满载制动三组试验, 验证典型工况下复合制动系统的能量回收效率。

3.1 增程测试

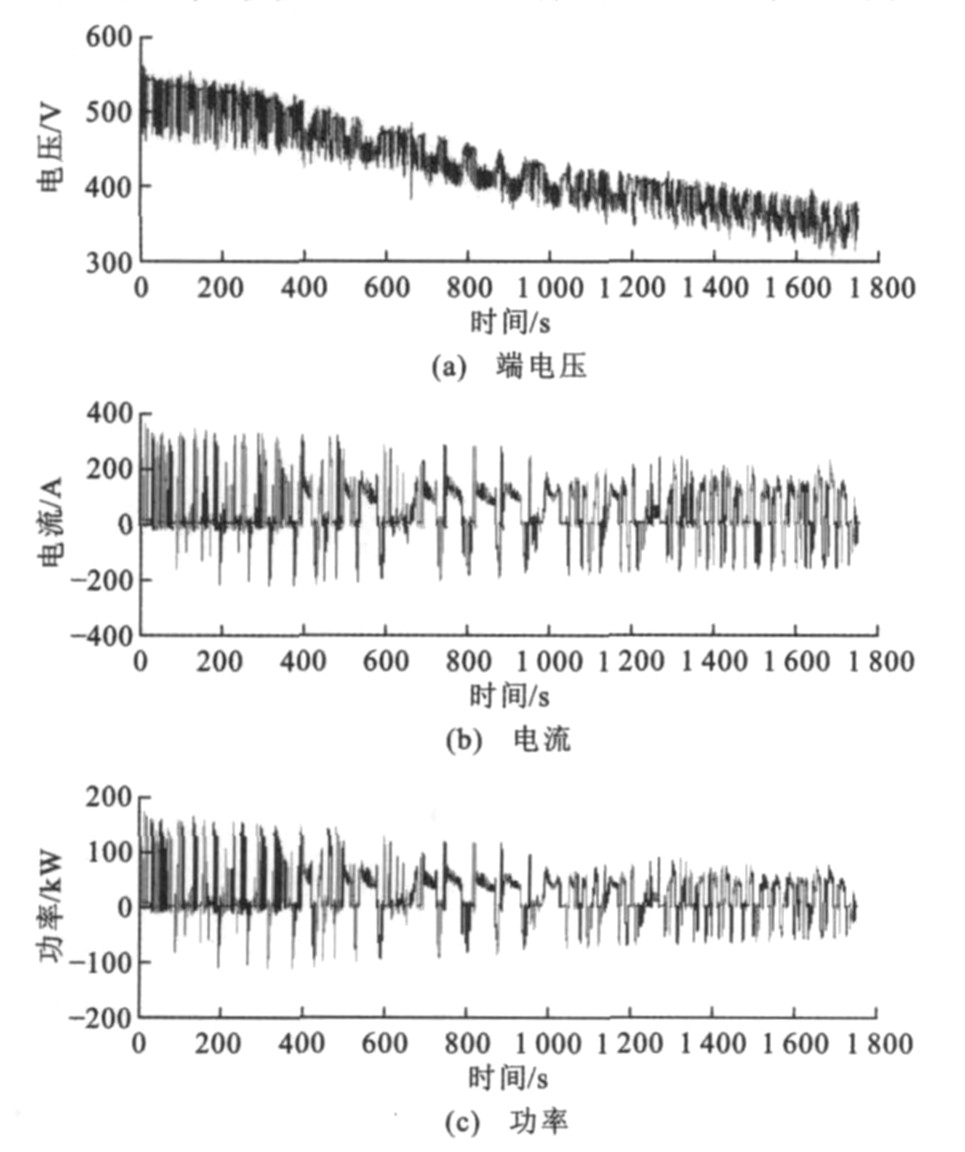

测试工况为牵引车上海码头实际行驶工况。超级电容组初始端电压为546 V行车开始, 至端电压为356 V时行车结束, 作为一次独立行车过程, 见图 4, 记录每次独立行车过程中超级电容组的端电压、电流与功率, 用于增程比评价。增程比r为

r=100W1W2W2=W3−W1W3=∫T0P1 dtW1=∫T0P2 dt (1) 式中: W1、W2、W3分别为超级电容充入能量、初始能量与总消耗能量; P1、P2分别为加速时超级电容的放电功率与减速时超级电容的馈入功率; T为一次独立行车过程时间长度。

执行20次独立行车过程, 取增程比r的平均值作为增程性能评价, 结果见表 4。单次独立行车过程时间长度平均为29.3 min, 总消耗能量为10.498 kW·h, 充入能量为2.524 kW·h, 增程比为31.65%, 因此, 复合制动系统增程效果明显。

表 4 增程测试结果Table 4. Tested result of range-extended ratioT/min W3/(kW·h) W1/(kW·h) W2/(kW·h) r/% 29.3 10.498 2.524 7.974 31.65 3.2 空载再生回馈试验

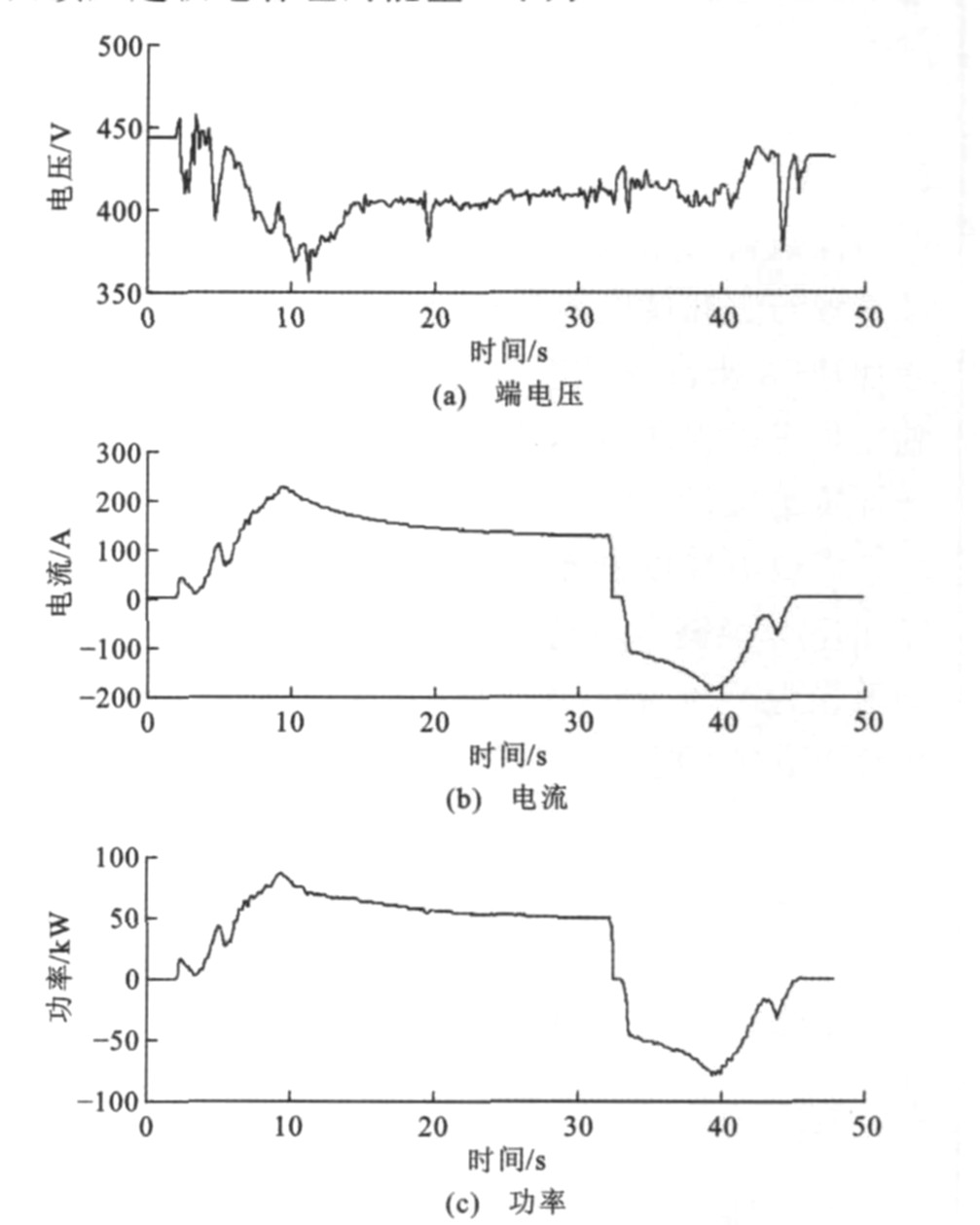

测试工况为牵引车上海码头实际加速-减速行驶工况。空载原型车原地起步, 加速至空载最高限速(30 km·h-1), 然后减速至停车, 记为一次独立行车过程。如图 5所示, 记录每次独立行车过程中双向逆变器的输入电压、电流与功率, 用回收能量与车辆动能评价再生能量回收效率。记整车质量为m, 车辆刹车时刻速度为v, 车辆动能Ev为

Ev=12mv2 (2) 对负值功率P3进行时间积分, 制动能量再生回馈入超级电容组的能量W4为

W4=∫P3 dt (3) 将回收能量W4与车辆动能Ev的百分比定义为再生能量回收效率R

R=100W4Ev (4) 执行20次独立的加速-减速行车过程, 取R的平均值作为空载工况能量回收效率评价指标。在表 5中, 空载急刹车制动模式下平均再生能量回收效率为25.916%, 中轻度刹车制动模式下平均值为85.317%, 2种模式下平均值为55.617%。中轻度刹车能量回收率之所以显著高于前者, 是因为根据制动力分配策略, 在中轻度刹车制动模式下, 再生制动起主要作用, 气制动起辅助作用甚至不起作用; 而急刹车模式下气制动起主要作用, 导致动能因摩擦发热而损失。

表 5 回馈效率测试结果Table 5. Tested result of recovery efficiency制动模式 空载急刹车 空载中轻度刹车 满载急刹车 满载中轻度刹车 Ev/(kW·h) 0.181 583 0.179 311 0.498 565 0.505 607 W4/(kW·h) 0.047 060 0.152 983 0.055 743 0.090 435 R/% 25.916 85.317 11.181 17.887 平均回收效率/% 55.617 14.534 35.076 3.3 满载再生回馈试验

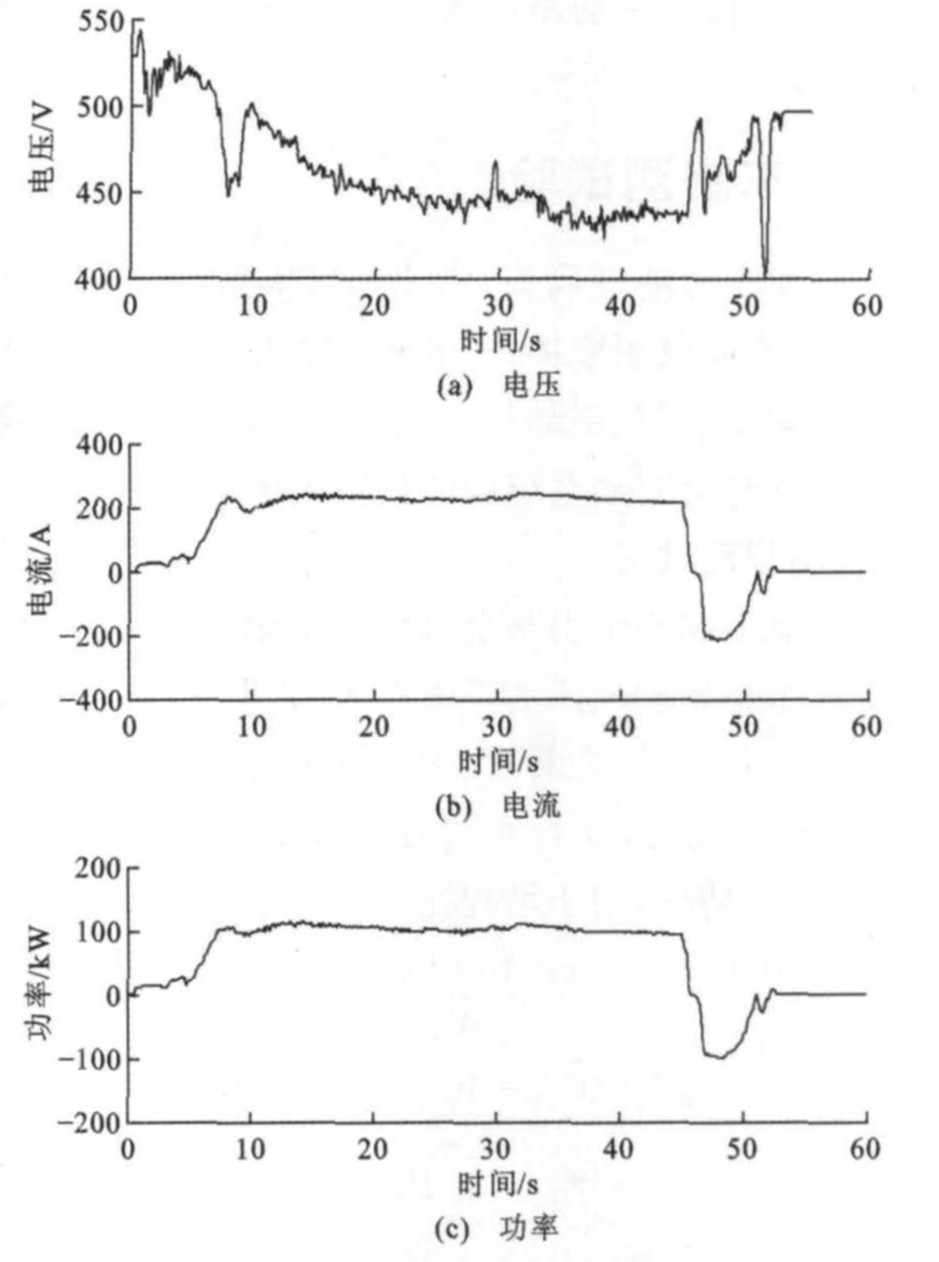

除载荷由空载改为满载外, 测试工况与数据记录过程与空载再生回馈试验相同。图 6为20次独立加速-减速行车过程中的一次记录结果, 取20次独立行车过程的再生能量回收效率R的平均值作为评价结果, 见表 5。

满载中轻度刹车模式下再生能量回收效率为17.887%, 急刹车制动工况仅为11.181%, 两模式平均值仅为14.534%, 这是因为根据制动力分配策略, 相对于空载工况, 重载工况下复合制动系统更多依赖双回路气制动, 导致再生能量回收率(14.534%)显著低于空载工况下的再生能量回收率(55.617%), 但仍然高于常见的以锂电池、铅酸电池为动力源的电动汽车再生能量回收效率(一般约为10%)[16-18]。

4. 结语

基于陕汽集团超级电容纯电动重型牵引车SX4186EV, 为充分利用超级电容大电流充放电性能, 成功研制出再生制动与双回路气制动新型复合制动系统, 实现了制动能量再生回馈。实车试验结果表明, 原型车在上海码头实际行驶工况下制动能量回收效率平均达到35.076%, 增程比达到31.65%, 表现出显著的制动能量回收经济性。下一步的研究工作将围绕制动力分配策略优化设计展开, 引入模糊控制与最优化技术, 进一步提高再生能量回收效率。

-

表 1 电动机参数

Table 1. Parameters of motor

型式 三相异步交流电动机 额定电压/V 400 额定功率/kW 100 峰值功率/kW 160 额定转速/(r·min-1) 824 最高转速/(r·min-1) 4 500 额定扭矩/(N·m) 1 565 最大扭矩/(N·m) 2 300 表 2 超级电容参数

Table 2. Parameters of ultracapacitor

单体容量/F 160 000 储能电压/V 350~586 储能输出能量/(kW·h) 12 最大充电电流/A 400 充电停止电流/A 80~160 最大放电电流/A 600 电容最高使用温度/℃ 55 表 3 逆变器参数

Table 3. Parameters of inverter

额定容量/(kV·A) 220 额定电压/V 340~650 额定输出电压/V 400 额定输出电流/A 320 工作频率/Hz 0~150 表 4 增程测试结果

Table 4. Tested result of range-extended ratio

T/min W3/(kW·h) W1/(kW·h) W2/(kW·h) r/% 29.3 10.498 2.524 7.974 31.65 表 5 回馈效率测试结果

Table 5. Tested result of recovery efficiency

制动模式 空载急刹车 空载中轻度刹车 满载急刹车 满载中轻度刹车 Ev/(kW·h) 0.181 583 0.179 311 0.498 565 0.505 607 W4/(kW·h) 0.047 060 0.152 983 0.055 743 0.090 435 R/% 25.916 85.317 11.181 17.887 平均回收效率/% 55.617 14.534 35.076 -

[1] CHAN C C. The state of the art of electric, hybrid, and fuel cell vehicles[J]. Proceedings of the IEEE, 2007, 95(4): 704-718. doi: 10.1109/JPROC.2007.892489 [2] KELLY K, EUDY L. Field operations program—overview of advanced technology transportation[R]. Golden: National Renewable Energy Laboratory, 2000. [3] 张欣, 刘溧, 于海生. 混合动力电动汽车制动系统回馈特性仿真[J]. 中国公路学报, 2006, 19(3): 111-116. doi: 10.3321/j.issn:1001-7372.2006.03.021ZHANG Xin, LIU Li, YU Hai-sheng. Simulation for regenerative characteristics of hybrid electric vehicle braking system[J]. China Journal of Highway and Transport, 2006, 19(3): 111-116. (in Chinese). doi: 10.3321/j.issn:1001-7372.2006.03.021 [4] 吴志伟, 张建龙, 吴红杰, 等. 低速电动汽车混合能源存储系统效率分析[J]. 上海交通大学学报, 2012, 46(8): 1304-1309. https://www.cnki.com.cn/Article/CJFDTOTAL-SHJT201208021.htmWU Zhi-wei, ZHANG Jian-long, WU Hong-jie, et al. Efficiency analysis of hybrid energy storage system in light electric vehicles[J]. Journal of Shanghai Jiaotong University, 2012, 46(8): 1304-1309. (in Chinese). https://www.cnki.com.cn/Article/CJFDTOTAL-SHJT201208021.htm [5] 邓元望, 龚金科, 王耀南. 轻度混合控制策略下混合动力电动汽车能量优化与仿真[J]. 中国公路学报, 2008, 21(6): 114-120. doi: 10.3321/j.issn:1001-7372.2008.06.019DENG Yuan-wang, GONG Jin-ke, WANG Yao-nan. Energy optimization and simulation of HEV using mild hybrid control strategy[J]. China Journal of Highway and Transport, 2008, 21(6): 114-120. (in Chinese). doi: 10.3321/j.issn:1001-7372.2008.06.019 [6] LAM L T, LOUEY R. Development of ultra-battery for hybrid-electric vehicle applications[J]. Journal of Power Sources, 2006, 158(2): 1140-1148. doi: 10.1016/j.jpowsour.2006.03.022 [7] YOO H J, SUL S K, PARK Y, et al. System integration and power-flow management for a series hybrid electric vehicle using supercapacitors and batteries[J]. IEEE Transactions on Industry Applications, 2008, 44(1): 108-114. doi: 10.1109/TIA.2007.912749 [8] 蹇小平, 张卫钢. 电动汽车蓄电池参数集中/分布式检测法[J]. 长安大学学报: 自然科学版, 2007, 27(5): 103-106. doi: 10.3321/j.issn:1671-8879.2007.05.023JIAN Xiao-ping, ZHANG Wei-gang. Centralized/distributetd detecting method of battery parameters in electric vehicle[J]. Journal of Chang'an University: Natural Science Edition, 2007, 27(5): 103-106. (in Chinese). doi: 10.3321/j.issn:1671-8879.2007.05.023 [9] 张接信, 程博, 周雁麓, 等. 电动汽车新型动力电池建模分析[J]. 长安大学学报: 自然科学版, 2009, 29(5): 112-115. doi: 10.3969/j.issn.1671-8879.2009.05.023ZHANG Jie-xin, CHENG Bo, ZHOU Yan-lu, et al. New battery modeling analysis for electric vehicle[J]. Journal of Chang'an University: Natural Science Edition, 2009, 29(5): 112-115. (in Chinese). doi: 10.3969/j.issn.1671-8879.2009.05.023 [10] PHATIPHAT T, SETPHANE R, BERNARD D. Energy management of fuel cell/battery/supercapacitor hybrid power source for vehicle applications[J]. Journal of Power Sources, 2009, 193(1): 376-385. doi: 10.1016/j.jpowsour.2008.12.120 [11] 叶敏, 安强, 程博, 等. 电动汽车主辅电源能量回馈研究[J]. 系统仿真学报, 2007, 29(23): 5434-5437. doi: 10.3969/j.issn.1004-731X.2007.23.020YE Min, AN Qiang, CHENG Bo, et al. Simulation on energy recovery for main and auxiliary battery of electric vehicles[J]. Journal of System Simulation, 2007, 29(23): 5434-5437. (in Chinese). doi: 10.3969/j.issn.1004-731X.2007.23.020 [12] 王军, 熊冉, 杨振迁. 纯电动大客车制动能量回收系统控制策略研究[J]. 汽车工程, 2009, 31(10): 932-937. doi: 10.3321/j.issn:1000-680X.2009.10.008WANG Jun, XIONG Ran, YANG Zhen-qian. A study on the control strategy for brake energy regeneration system in pure electric buses[J]. Automotive Engineering, 2009, 31(10): 932-937. (in Chinese). doi: 10.3321/j.issn:1000-680X.2009.10.008 [13] 李玉芳, 林逸, 何洪文, 等. 电动汽车再生制动控制算法研究[J]. 汽车工程, 2007, 29(11): 1059-1062, 1073. https://www.cnki.com.cn/Article/CJFDTOTAL-QCGC200712008.htmLI Yu-fang, LIN Yi, HE Hong-wen, et al. A study on control algorithm of regenerative braking for EV/HEV[J]. Automotive Engineering, 2007, 29(11): 1059-1062, 1073. (in Chinese). https://www.cnki.com.cn/Article/CJFDTOTAL-QCGC200712008.htm [14] 张毅, 杨林, 朱建新, 等. 电动汽车能量回馈的整车控制[J]. 汽车工程, 2005, 27(1): 24-27. doi: 10.3321/j.issn:1000-680X.2005.01.006ZHANG Yi, YANG Lin, ZHU Jian-xin, et al. The control strategy of energy regeneration for electric vehicle[J]. Automotive Engineering, 2005, 27(1): 24-27. (in Chinese). doi: 10.3321/j.issn:1000-680X.2005.01.006 [15] 徐梁飞, 华剑锋, 包磊, 等. 燃料电池混合动力客车等效氢耗优化策略[J]. 中国公路学报, 2009, 22(1): 104-108. doi: 10.3321/j.issn:1001-7372.2009.01.017XU Liang-fei, HUA Jian-feng, BAO Lei, et al. Optimizaed strategy on equivalent hydrongen consumption for fuel cell hybrid electric bus[J]. China Journal of Highway and Transport, 2009, 22(1): 104-108. (in Chinese). doi: 10.3321/j.issn:1001-7372.2009.01.017 [16] MORENO J, ORTUZAR M E, DIXON J W. Energy-management system for a hybrid electric vehicle using ultracapacitors and neural networks[J]. IEEE Transactions on Industrial Electronics, 2006, 53(2): 614-623. doi: 10.1109/TIE.2006.870880 [17] AHN J K, JUNG K H, KIM D H, et al. Analysis of a regenerative braking system for hybrid electric vehicles using an electro-mechanical brake[J]. International Journal of Automotive Technology, 2009, 10(2): 229-234. doi: 10.1007/s12239-009-0027-z [18] LE MOIGNE P, ROMBAUT C, MUNERET X, et al. Energy gauge for lead-acid batteries in electric vehicles[J]. IEEE Transactions on Energy Conversion, 2000, 15(3): 354-360. doi: 10.1109/60.875503 -

下载:

下载:

下载:

下载: