Crashworthy Energy Absorbing Car-body Design Method for Passenger Train

-

摘要: 为了减轻客运列车碰撞事故造成的损失, 实现被动安全保护, 对组成列车的动车、客车车体结构提出了新的设计方法, 重新分配车体各部分刚度, 设计出具有合适吸能结构的耐冲击车体, 车体结构均按前、中、后三种纵向刚度设置, 前后两部分为可以产生塑性变形的弱刚度吸能结构, 中间部分为仅产生弹性变形的强刚度弹变结构。当列车在正常运行时, 车体有足够的强度和刚度, 需要满足有关规范规定的强度、刚度要求; 在较高速下发生碰撞事故时, 吸能结构能够沿所需方向产生塑性大变形吸收足够冲击动能, 保证机器间和乘客区不发生破坏, 并延缓碰撞作用时间, 降低碰撞瞬间最大减速度, 使撞击减速度在人体承受范围内。Abstract: In order to reduce the losses suffered from collision between passenger trains, a new design method for the car body structure of motor car and trailer is advanced. Car body structures are made up of three parts with diffferent stiffness, by carefully designed. The parts of the front and the end are the weak stiffness structure to absorb energy through plastic deformation in the collision. The middle part, where only elastic deformation occurs, is an elastic deformation structure with strong stiffness. As the passenger train runs normally, car body structure measure up to regulation of intensity and stiffness in the standards. Once collision accident occurred when the train is moving with fairly high speed, the energy absorbing structure produces large plastic deformation along the direction needed to absorb sufficient energy, at the same time, the deceleration must be controlled within the endurable limits to human body.

-

Key words:

- passenger train /

- energy absorbing car body /

- design method

-

就机车车辆本身而言, 研制耐冲击吸能车体对减轻客运列车碰撞事故造成的损失, 有重要的实用价值。为了抵御冲击, 按“为乘员提供安全空间和有效缓和撞击”的思路, 重新分配车体各部分刚度, 设计出具有合适吸能结构的耐冲击车体, 即列车的动车及客车车体结构均按前、中、后三种纵向刚度设置, 前后两部分为弱刚度结构, 中间部分为强刚度结构。这样一旦发生列车碰撞事故, 车体两端的弱刚度部分将产生塑性大变形吸收冲击动能(简称吸能结构), 而车体中间的强刚度部分仅产生弹性变形(简称弹变结构), 最终达到保护乘客、司机与机器设备安全的目的。这种车体结构设计方法, 不仅在较大碰撞速度下能对乘员起到保护作用, 还将提高中国机车车辆的车体结构设计水平。

1. 耐冲击车体结构设计方法

1.1 耐冲击车体吸能结构设置

设撞击前两列车总质量和运行速度分别为M1、M2、v1、v2, 撞击后的运行速度为u, 则, 撞击前的总动能为

Wf=12Μ1v21+12Μ2v22 (1)

撞击后的总动能为

Wh=12(Μ1+Μ2)u2 (2)

由动量守恒定理得, 撞击前的动量和等于撞击后的动量和, 这样, 当一列车追尾另一列车时, 有

Μ1v1+Μ2v2=(Μ1+Μ2)u (3)

当两列车为迎面碰撞时, 有

Μ1v1-Μ2v2=(Μ1+Μ2)u (4)则u=(Μ1v1±Μ2v2)/(Μ1+Μ2) (5)

式(1) 减去式(2), 并将式(3)、(4) 代入, 得到撞击过程中需要耗散的总动能为

Wloll=0.5 (M1·M2) (v1∓v2)2/ (M1+M2) (6)

式中: “负号”为追尾工况; “正号”为迎面撞击工况。

由式(6) 知, 当列车有一定的速度差时, 碰撞过程中需要耗散的总动能将是巨大的。

根据能量守恒原理, 能量只能转移不能消失, 因此需要采取措施转移这些冲击动能。在撞击过程中, 尽管列车的制动力和运行阻力可以消耗一部分能量, 但远不足以抵挡这一巨大的冲击动能。参考汽车、船舶上的吸能装置, 在车体上设置可以产生大塑性变形部位, 使需要耗散的大部分冲击动能转变为车体变形能。

为了实现被动安全保护, 将组成列车的动车、车辆车体结构设计为两部分: 其一为吸能结构, 即在正常运行时, 这部分结构需要有足够的强度和刚度满足相应规范规定要求。在较高速下发生碰撞事故时, 需要沿所希望的方向产生塑性大变形吸收足够冲击动能; 其二为弹变结构, 即无论是正常运行还是发生碰撞时, 这部分结构均不发生塑性变形。

吸能结构设置部位: 对于动车(具有一定长度流线型头部且为单端司机室的机车), 为了确保司机及设备的安全, 机器间、司机座椅周围应按弹变结构考虑, 这样吸能结构只能设置在司机前端的鼻锥部分及动车尾部。对两端开行的钝头机车, 由于头部不可能提供有效的变形空间, 很难设置吸能结构; 对于客车, 吸能结构应设在车体两端部非载人区(如通过台、洗手间等部位), 该部分的端墙、底架、车门、车顶均可以设计成吸能结构。

1.2 纵向刚度确定方法

1.2.1 车体纵向刚度

车体纵向刚度是车辆耐撞性的重要参数之一, 客运列车耐冲击车体(以下简称耐冲击车体) 的纵向刚度可按以下三种方案考虑:

方案1:耐冲击车体设计为具有较大的纵向刚度, 使这种车体在与其它车辆撞击过程中只产生很小的变形。

方案2:耐冲击车体与既有线上其它车的车体具有基本相同的纵向刚度。

方案3:耐冲击车体比现有车体纵向刚度小。

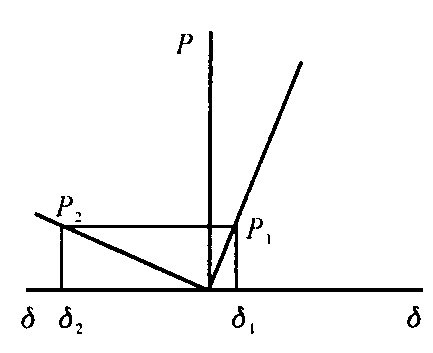

对方案1, 可以用车体纵向的变形能量分析耐冲击车体纵向刚度过大的情况, 由图 1知, 互撞两车体沿纵向变形所吸收的能量分别为

W11=∫F(δ1)dδ1 (7)W22=∫F(δ2)dδ2 (8)

从式(7)、(8) 可知, 每辆车所吸收的变形能量仅与该车在撞击过程中产生的变形和作用力有关, 由于互撞的两车在接触面上的作用力总是相等的, 而方案1的车体纵向刚度大于既有车的车体纵向刚度, 使得新造车在撞击过程中变形较小, 吸收能量相对较小(如图 1所示), 与之相撞的另辆车将产生大变形而吸收相对较大的能量。这样, 尽管耐冲击车体受到保护, 但与之相撞的另一辆车更易被撞坏, 显然, 以牺牲一种车型而保护另一种车型的设计方案是不可取的。

同理, 在方案3中, 耐冲击车体与现有车体相比纵向刚度较弱, 耐冲击车体将吸收较大的冲击能量, 难以实现被动安全保护。

基于上述分析, 在耐冲击车体设计时, 按方案2选取其纵向刚度, 即耐冲击车体纵向刚度与既有车辆的车体纵向刚度基本相当。这样, 在两种车体发生碰撞事故时, 不会因刚度相差太大导致刚度弱的车体被完全破坏, 而是靠耐冲击车体的吸能结构吸收冲击能量, 达到安全被动保护的目的。

按上述的耐冲击车体纵向刚度确定原则, 其车体纵向刚度应与既有车体的纵向刚度基本相当。为了讨论方便, 将既有车体等效纵向刚度列于表 1中。由于等效纵向刚度随车体长度不同而变化, 因此表中还列出了具有可比性的每米等效纵向刚度。根据表 1有关数据, 最后可以确定出客车车体每米纵向等效刚度应在22.5×108 N·m-1/m左右, 动车应在40×108 N·m-1/m左右。

表 1 车体等效纵向刚度名称 车体等效刚度/N·m-1 车体每米等效刚度/N·m-1·m-1 车体钢结构长度/m 说明 准高速单层客车 0.90×108 22.86×108 25.50 200 km/h控制车 0.96×108 22.63×108 23.60 动力集中动车组 200 km/h动力车 0.86×108 22.07×108 25.60 动力分散动车组 SS8型电力机车 2.37×108 39.90×108 16.84 不计顶盖 单层内燃动车组动车 1.72×108 42.07×108 24.40 不计顶盖 耐冲击车体 0.88×108 22.50×108 25.50 注: 若车体每米等效纵向刚度为k1, 车体等效纵向刚度为k, 车体长度为l, 则k=k1/l。 1.2.2 底架各部分纵向刚度

由于吸能结构设置在车体两端, 这样, 底架两端为吸能结构部分; 与吸能结构相连的为止挡结构, 为了使除吸能结构外的其它结构在撞击时仅产生弹性变形, 止挡结构的纵向刚度应设计得比较强大; 按整体承载思路设计车体钢结构时, 同时也为了减轻车体自重, 底架中间部分纵向刚度应设计的相对较小, 在较强刚度的止挡结构与较弱刚度的中部结构的接合面上, 将出现如下情况: 若强刚度为k1、弱刚度为k2, 接合面上的纵向作用力P1与反作用力P2相等, 由于作用力与变形δ之间的关系(见图 2) 为

Ρ1=k1δ1,Ρ2=k2δ2

因P1=P2则k1δ1=k2δ2

现k1≫k2故δ2≫δ1

在弹性范围dσ=Edε, dε=B dδ

由于σ∝δ从而σ2≫σ1

上述结果说明在接合面附近弱刚度部分的应力远大于强刚度部分的应力, 导致弱刚度部分产生局部应力集中。为了解决这种局部应力过大问题, 需要在强大止挡结构与中间部分之间增设缓和结构, 其刚度介于止挡结构与中间部分之间, 使底架纵向刚度以大、中、小方式逐渐过渡, 即采用减弱强刚度, 而不是用加强弱刚度的方式来消除应力集中。

1.3 吸能结构设计方法

根据文献[1]、[2]的研究结果, 吸能结构设计应符合下述要求:

(1) 碰撞动能尽可能不可逆地转换为变形能, 即以塑性变形(塑性弯曲、塑性扭曲、塑性屈曲、裂纹扩展和断裂) 吸收动能, 而不是以弹性变形来储存这种能量;

(2) 吸能结构变形规律应当稳定, 具有可靠性;

(3) 吸能结构在吸能过程中应具有接近定常的承载能力;

(4) 为了吸收更多的冲击动能, 应有足够长的变形行程;

(5) 自重轻, 具有良好的“比耗能”, 即单位重量吸收的能量;

(6) 吸能零部件尽可能既是吸能部件又是传力元件;

(7) 由于吸能结构是一次性使用, 应成本低, 并便于制造。

按照吸能结构设计要求, 动车、客车车体吸能结构的设计应满足: 在正常运行条件下(冲击力或静压力1500 kN), 该结构有足够的强度和刚度, 并具有良好的传递纵向力性能; 在较高速下发生碰撞事故时, 结构在一定冲击力作用下产生大变形, 能吸收足够的冲击动能, 即将冲击动能尽可能转换为吸能结构的变形能。

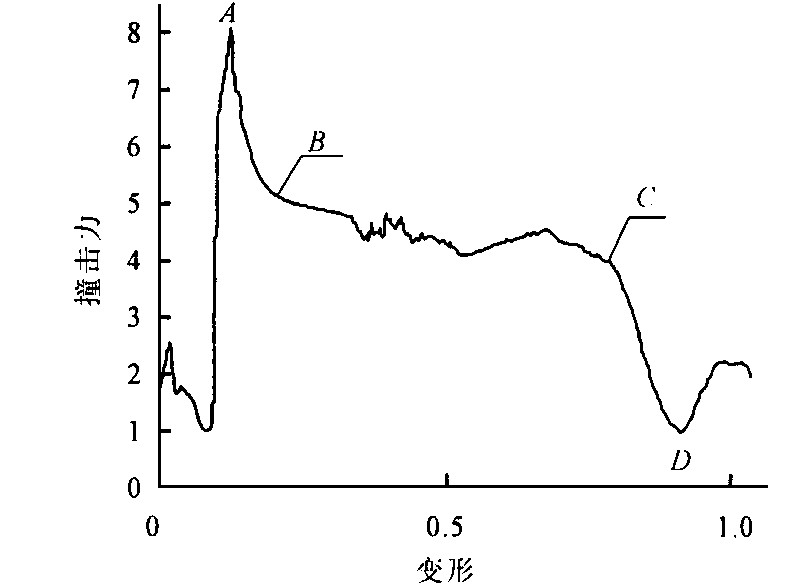

撞击过程的车体纵向撞击力—变形曲线见图 3。从图 3可以看出, 为了在有效的变形行程内提高结构吸收的能量(曲线与横坐标轴所围成的面积, 简称吸能面积), 减小车体的撞击加速度, 并使中间部分仅产生弹性变形, 在结构设计时必须降低结构在产生塑性变形前的撞击力峰值(FA); 尽可能提高FB~FC, 以增加吸能面积; 使FD及以后的作用力在1500 kN以下。由于应力波的传播[3]需要一个过程, 这样, 当应力波传递到车体中间部分时, 中间部分仅产生弹性变形。

车体吸能结构分承载吸能结构和专用吸能结构。

1.3.1 承载吸能结构

承载吸能结构: 在正常运行及制动情况下, 具有良好的传递纵向力性能, 在发生撞击事故时产生塑性大变形吸收能量。以底架为主要吸能结构, 为了控制这部分结构在撞击过程中首先产生塑性大变形吸收能量, 可以用下述几种方法实现。

(1) 在这些梁件上开设了不同方向的椭圆孔[4], 这样当发生碰撞事故时, 梁件在靠近椭圆孔周围部分的应力急剧增加, 首先局部屈曲失稳, 随着撞击力的继续作用, 梁件失稳处开始继续产生大变形, 最后将梁件压成皱褶, 由于各纵向梁开孔方向不同, 使皱褶分别向上下和两侧有序地进行, 这样在撞击过程中所产生的变形大小及方向均得到了控制, 吸能结构的变形模式稳定, 使变形具有可靠性; 同时梁件上开孔又减轻了车体自重, 提高比耗能。

(2) 采用设置“伪”塑性铰的方法, 以正弦形状的薄板结构作为承载吸能部件(另文介绍)。

1.3.2 专用吸能结构

专用吸能结构: 不作为传递纵向力用, 仅在发生撞击事故时产生塑性大变形吸收能量。为了提高结构的耐撞击性及所吸收的能量, 控制车体自重, 增加吸能结构的“比耗能”, 需要设置一些专用的吸能结构。根据德国对耐冲击车辆车体结构采用的吸能材料进行的撞击计算、实验室试验和实车运行试验得到的结果[5], 6方格铝合金蜂窝状吸能材料比耗能最大。据文献[6]介绍, 6方格蜂窝状吸能结构具有以下特征:

(1) 相对密度ρ*/ρ较小, 是理想轻质结构材料;

(2) 是典型的各向异性材料, 抗拉压强度较大, 变形能力大, 具有很好的吸能效果;

(3) 具有良好的隔热性能。

因此, 可以在底架的吸能部位沿纵向放置6方格蜂窝状吸能结构。为了使吸收的能量尽可能按一种有控制的方式进行, 降低结构在产生塑性变形前的撞击力峰值FA, 也就是降低减速度, 提高FB~FC, 以增加吸能面积, 固定6方格蜂窝状吸能结构的连接方式需要进行特殊设计。

1.4 整体及弹变结构设计方法

对耐冲击车体结构的设计, 既要安全可靠, 又要自重轻, 不能因为增加了吸能结构而增大自重。因此, 在设计车体结构时, 一方面在吸能结构的设计上采取措施; 另一方面对整体结构按薄壁筒形整体承载结构进行设计, 尽可能使各梁件形成一系列的封闭框架。在一定碰撞速度下, 对于仅允许发生弹性变形的车体中部载人区, 除底架的局部结构外, 原则上尽可能采用中国客运列车主型动车及车辆, 因为这种车体结构经受了长期的运营考核。

2. 耐冲击车体结构计算分析方法

由于耐冲击吸能车体结构需要在正常运行时有足够的强度和刚度, 满足相应规范规定要求, 在较高速下发生碰撞事故时, 需要沿所希望的方向产生塑性大变形吸收足够冲击动能, 在碰撞瞬间, 冲击减速度应在人体承受范围内。因此, 用如下准则作为车体端部吸能区和车体中部机器间或载人区的评价标准。中国对列车耐撞性的研究始于20世纪90年代中期, 还无列车耐撞性评价标准, 其中的准则1和准则3为借鉴美国标准。

准则1:列车在低于160 km/h速度运行发生碰撞事故时, 头车吸收8 MJ能量, 机次位客车前端吸收5 MJ能量;

准则2:在车体吸收规定的冲击能量时, 车体中间结构(弹变结构) 不发生永久塑性变形;

准则3:在碰撞事故中人体胸部重心的减速度(CR) 一般不应超过60 g, 如果CR超过60 g时, 则持续作用时间不得超过3 ms;

准则4:车体结构的强度、刚度及模态应满足有关《规范》规定的要求。

列车由多节车辆组成, 其碰撞不同于汽车、飞机等交通工具的单体撞击, 它既有单节车的撞击破坏情况, 又有各车辆间的互撞问题。因此, 耐冲击车体结构计算包括多体撞击计算(列车撞击计算) 和单体撞击计算(车体结构撞击计算) 两个方面。

2.1 列车撞击计算

由于被撞车辆在冲击载荷作用下所产生的应力和变形是以波的形式传播, 所以, 列车受到撞击时, 各节车辆不是同时承受冲击, 而是以波的形式由前向后传播。由于撞击波由前向后传播过程中会产生能量损失, 使各车辆所承受的撞击力、变形程度、撞击的初始速度、加速度以及吸收的冲击动能等均不相同。为了分析组成列车的各车体参与撞击情况, 确保这些车体在撞击过程中安全可靠。研制出列车高速撞击数值模拟软件。软件的数学模型采用第二类Lagrange方程导出, 即

ddt{∂Τ∂(dxji/dt)}-{∂Τ∂xji}=Qji

该软件可以模拟以下撞击工况:

(1) 两列车以不同或相同的运行速度发生正面或追尾碰撞;

(2) 列车与可移动弹性或刚性障碍物碰撞;

(3) 列车正常运行工况的纵向冲击。

可以得到如下模拟结果:

(1) 被撞列车中参与产生塑性大变形吸收冲击能量的车辆数;

(2) 参与撞击的各车辆产生塑性变形的程度;

(3) 各车辆撞击过程的撞击力、速度、加速度及撞击作用时间等一系列参数;

(4) 各车辆及整列车吸能情况。

2.2 车体结构撞击计算

车体结构撞击计算可以采用国际上通用显式非线性动力分析ANSYS/LS-DYNA3D软件, 该软件可以求解各种三维弹塑性结构在高速碰撞等强非线性问题的大变形动态响应, 可以自动处理复杂的接触问题。

软件的基本控制方程如下:

设初始时刻t0=0的质点体积为V0、密度为ρ0, 在任意t时刻, 该质点的坐标xj、密度为ρ, 则

连续方程d(ρJ)dt=0

运动方程∂σij∂xj+ρfi=ρ∂2xi∂t2

能量方程 dΚdt+dWdt=∫Vρfi∂xi∂tdV+∫SΤi∂xi∂tdSdΚdt=ddt∫V12ρ(∂xi∂t)2dVdWdt=∫VSij∂εij∂tdV-ddt∫V(p+q)dV

式中: 下角标i=1, 2, 3, j=1, 2, 3表示3个垂直方向(下同); fi为单位质量体积力; Ti=σijni为表面力; σij为柯西应力; J为雅可比行列式; dV=JdV0; K为单元的动能; W为考虑粘性影响的应变能; 偏应力Sij=σij- (p+q) δij; q为弹塑性变形时的人工体积粘性阻力; p=-13σijδij-q; δij: 当i=j时, δij=1, 当i≠j时, δij=0;εij为应变率张量。

根据上述连续方程、运动方程、能量方程, 结合材料的本构关系与边界条件即可求解。

用ANSYS/LS-DYNA3D软件对车体结构进行撞击计算, 可以得到如下结果:

(1) 车体随时间变化的一系列变形图;

(2) 撞击力—变形曲线;

(3) 各部位的撞击力、应力、变形、速度、加速度等随时间变化曲线;

(4) 车体吸收的能量随时间变化曲线。

在进行撞击瞬态计算的同时, 应对结构进行静力方面的计算, 以保证列车能够正常运行, 计算包括静强度、刚度及模态三方面。

3. 结语

(1) 为了减轻客运列车碰撞事故造成的损失, 实现被动安全保护, 对组成列车的动车、客车车体结构提出了新的设计方法, 重新分配车体各部分刚度, 设计出具有合适吸能结构的耐冲击车体, 车体结构均按前、中、后三种纵向刚度设置, 前后两部分为可以产生塑性变形的弱刚度吸能结构, 中间部分为仅产生弹性变形的强刚度弹变结构;

(2) 客运列车耐冲击吸能车体设计要求: 列车在正常运行时, 车体有足够的强度和刚度, 需要满足有关规范规定的强度、刚度要求; 在较高速下发生碰撞事故时, 吸能结构能够沿所需方向产生塑性大变形吸收足够冲击动能, 保证机器间和载乘客区不发生破坏, 并延缓碰撞作用时间, 降低碰撞瞬间最大减速度, 使撞击减速度在人体承受范围内;

(3) 耐冲击车体纵向刚度应与既有机车、车辆的车体纵向刚度基本相当;

(4) 为了保证耐冲击车体结构既安全可靠又自重轻, 车体结构需要按薄壁筒形整体承载结构进行设计, 尽可能使梁件组成封闭环。

-

表 1 车体等效纵向刚度

名称 车体等效刚度/N·m-1 车体每米等效刚度/N·m-1·m-1 车体钢结构长度/m 说明 准高速单层客车 0.90×108 22.86×108 25.50 200 km/h控制车 0.96×108 22.63×108 23.60 动力集中动车组 200 km/h动力车 0.86×108 22.07×108 25.60 动力分散动车组 SS8型电力机车 2.37×108 39.90×108 16.84 不计顶盖 单层内燃动车组动车 1.72×108 42.07×108 24.40 不计顶盖 耐冲击车体 0.88×108 22.50×108 25.50 注: 若车体每米等效纵向刚度为k1, 车体等效纵向刚度为k, 车体长度为l, 则k=k1/l。 -

[1] 余同希. 结构的耐撞性和能量吸收装置[J]. Mechanics and Practice, 1985, 7(3). https://www.cnki.com.cn/Article/CJFDTOTAL-LXYS198503000.htm [2] 朱厚勤, 郑际嘉. 船舶碰撞的研究方法和进展[J]. 力学进展, 1994, (4): 559-567. https://www.cnki.com.cn/Article/CJFDTOTAL-LXJZ404.011.htm [3] 杨桂通, 熊祝华. 塑性动力学[M]. 北京: 清华大学出版社, 1984. [4] STEFFEN Scharf, HANKO Marek. Kollisionssicherheit von schienenfahrzeugenerfahrungen bei der entwicklung und urprobung kollisionsgerechter fahrzeugstrukturen[J]. Schienenfahrzeuge, 1997, ZEV+ DET Glas, Ann: 121. [5] 华云龙, 余同希. 多胞材料的力学行为[J]. 力学进展, 1991, (4): 457-469. https://www.cnki.com.cn/Article/CJFDTOTAL-LXJZ199104005.htm -

下载:

下载:

下载:

下载: